通過微反應技術實現化工過程的強化

化工過程強化的概念正被廣泛接受。自20世紀80年代以來,傳統化學工業已悄然發生了重大的變化,新過程、新設備和新技術使新建化工廠具有緊湊、安全、低耗和環境友好等特征。

過程強化意味著變革而不是漸變,是指在生產能力不變的情況下,生產過程極大地減少設備體積、提高設備生產能力,顯著地提高能量利用效率,大幅地減少廢物排放。21世紀化學工業的輪廓正在改變,新型高效設備已經開始逐漸代替數十米高的反應器和分離塔設備。化工過程強化已逐步成為實現化工過程高效、安全、環境友好、密集生產。推動社會和經濟可持續發展的新興技術,改變著傳統化學工業,使傳統化學工業受到了前所未有的挑戰。

一、微反應技術對化工過程的強化

過程強化的主要目標是在不降低產能的前提下,通過縮小工廠的規模,實現化工廠投資、操作和維修費用的降低。過程強化的最終發展導致了微反應技術這一新領域的產生。微反應技術的基本理念是調整設備去適應化學反應過程而不是調整化學反應條件去適應設備。微反應技術對化工過程的強化體現在以下幾方面。

1、反應器體積縮小

微反應器的體積只有傳統間歇反應釜的1/100甚至1/1000,以一個10m3標準帶夾套攪拌反應釜為例,在相同的產能情況下,微反應器的體積只有0.1m3。反應器體積能縮小的根本原因:將間歇操作的反應改為了連續操作,試想1ml/s的液體流量,在連續操作條件下,每年能生產30t的產量。而這一產量就是許多藥品所需要的年產量。

2、反應停留時間縮短

微反應器是由一組并聯的微通道組成,是一個理想的平推流反應器,它的反應結果唯一由反應動力學決定。微反應器采用連續流體系,傳質傳熱效率高,返混幾率小,能更好的控制反應溫度和停留時間,改變化學反應的激烈程度,使化學反應速率接近其動力學極限,不再需要原來那些為了使化學過程適應固有設備的調整手段,如添加溶劑,沸點的受熱限制,緩慢且不規則的攪拌混合等。

通過初始條件、邊界條件、反應溫度和停留時間的精確調整和控制可以達到最高的收率和最好的選擇性,避免副反應的發生。用傳統間歇反應釜,反應放出的熱量不能及時釋放,反應溫度不能精確控制。因此反應速度常常被人為的加以限制,否則可能會發生爆炸,利用微反應器能克服傳統間歇反應釜的缺點。

3、傳質傳熱效率極大提高

微反應器由混合器、反應器、換熱器、控制器等組成。濃度和溫度梯度是傳質傳熱的推動力,特征尺寸的減小,會引起梯度的增加,相應地會導致傳質傳熱速率以及黏性損失的增加,隨著特征尺寸的減小系統的比表面積增加,對于傳遞過程來說,導致傳質傳熱的推動力增加,因此就可以通過設備的小型化來實現傳質傳熱效率的極大提高。

此外,系統內物料數量隨著設備的小型化而減少,因此微型裝置的響應時間會極大地減少,大的溫度和濃度差多數情況下會立刻消失。有資料報道,利用微換熱器的通道作為反應空間可使強放熱反應在等溫條件下進行。

4、反應過程更安全

① 由于換熱效率極高,即使反應突然釋放大量熱量也可以被導出,從而保證反應溫度維持在設定范圍以內,最大程度減少了安全事故和質量事故的發生;

② 與傳統間歇反應釜不同,微反應器采用連續流反應,因此在反應器中停留的化學品數量總是很少的,即使萬一失控,危害程度也非常有限,可以實現本質安全;

③ 微反應器是密閉的,有高效換熱器可實現精確的溫度控制,采用各種高強度耐腐蝕材料,可用于條件比較苛刻的高溫、高壓、強放熱、有毒物料、快速反應等。

5、小試工藝無差別直接放大

化學合成藥物的生產多數采用傳統間歇反應釜。小試工藝放大到大的反應釜,由于傳熱傳質效率的差別,一般需要一段時間的試驗,通常都是經過小試到中試再到大生產。如果采用微反應器,工藝放大不是通過增大微通道的特征尺寸,而是通過增加微通道的數量來實現,平行疊加反應器即可,小試的最佳反應條件,不需要作任何改變可以直接進行放大生產,不存在小試的放大難題。

6、綠色化工

由于化學反應的收率和選擇性提高,副產物減少,對環境的影響降低;化學反應的時間和濃度能夠準確的設定,反應會在準確設定的時間和位置開始進行,并且具有空間均勻的組成,使綠色化工工藝成為可能,相應地,也降低了處理副產物的成本。

二、微反應技術的應用范圍

據文獻報道,在精細化工反應中,大約有20%的反應通過采用微反應器可以在收率、選擇性或安全性等方面得到提高。

1、微反應器在以下范圍得到了較好的應用

(1)應用于加氫反應、氧化反應、氯化反應和氟化反應等氣液反應、液液反應、氣液固反應。

(2)應用于有催化劑的氣液固反應,但催化劑顆粒大小在35~75μm(最小35μm,最大150μm)范圍內。

(3)應用于強放熱反應、有毒試劑反應、強腐蝕反應、高危險反應、快速反應、多步反應(多種試劑輸入)等。

(4)應用于硝化反應:可使反應過程變得安全、高效換熱,使反應常溫進行,降低能耗,收率高達99.5%以上。無溶劑參與反應,洗滌分液即可,廢硫酸可循環利用。

(5)應用于格氏反應:很好地解決了強放熱反應容易爆炸的危險,瞬間快速反應。需要很好的控制反應物的混合,避免副反應多、產物易分解的問題。

(6)應用于疊氮反應:該反應屬于放熱反應,產物通常有毒,而且遇熱不穩定,生成爆炸性中間產物疊氮物(CH2(N3)2)1和疊氮酸(HN3),由于這些不穩定疊氮化合物的生成導致疊氮反應使用范圍并不廣泛,傳統的間歇反應出于安全性考慮不能實現40℃以上的反應,微反應器的使用使得危險反應可以安全實現,沒有頂端空間因而避免HN3(氫疊氮酸)聚集而發生爆炸的危險,放熱后有效散熱,操作溫度范圍的拓展有利于提高產率,增加經濟可行性。

(7)應用于過氧化物處理,該過程廢堿水量大,處理困難,環保壓力大;放熱較大,堿液需要在釜中降低到-20℃,加入速度慢,溫度過高過氧化物易發生危險。采用微反應器,堿液濃度提高一倍,從過量30%降低到5%。物料常溫加入,溫度精確控制。

(8)應用于磺化反應,該反應對混合和換熱要求都非常高,混合不好易發生聚合,收率降低,換熱不好需要的α異構體含量低。采用微反應器,收率從82%提高到90%,β異構體3%降低到0.7%。

2、微反應器應用的限制條件

(1)微反應器不能處理固體,不適于很慢的液-固反應。

(2)適用的化學反應類型有限,不適于無放熱或吸熱現象的反應。

(3)不適于傳統工藝的選擇性和收率已經很高的反應。

(4)一般采用低濃度試劑。

(5)試劑和產品必須為溶液狀態,不能有固體生成。

(6)采用有機堿時應有防止成鹽的措施。

(7)微反應器中不能操作無機試劑。

(8)微反應器的通道尺寸很小,很容易被固體顆粒堵塞,而且很難清理。

三、微反應技術的進展

自上世紀90年代中期以來,微反應技術的發展非常迅速,現在已經成為運用于化學合成方面的一個重要手段,其快速混合和高效熱傳導的性質使其在這個領域占據舉足輕重的優勢。

對液相反應,反應類型又擴展到了環加成反應、還原反應、縮合反應、耦合反應、酯化反應、脫水反應、重排反應、氫化反應等。

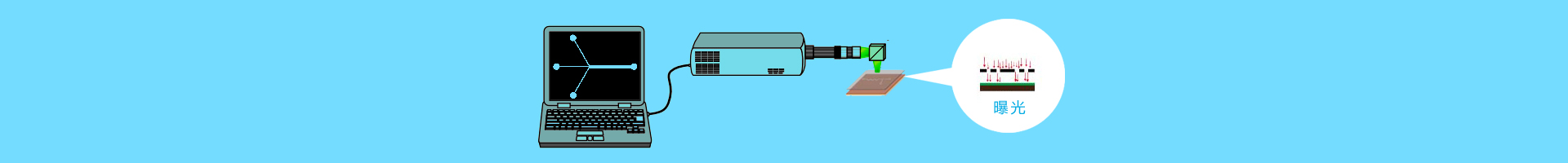

光化學方面,除了單相光化學轉換之外,連續流動反應器也被應用到異構光化學反應,即利用二氧化鈦涂層的通道進行還原反應、氧化反應、堿化反應和環化反應等。

電化學方面,由于在規模化生產方面有難度,該技術的使用僅限于小規模的合成。電化學在連續流化學中最重要的方面之一是有效地將電極組合到設備中,在微觀尺度上的電化學轉換有可能顯著改變如何進行合成反應的方式。

四、結語

化學工程今后的進展在很大程度上取決于過程強化,而過程強化是通過微反應技術來實現的,微反應技術是以反應體積更小、停留時間更短、溫度更高、動力學更快為標志。微反應技術的優勢明顯:增強了選擇性,提高了反應收率;縮短了反應時間,提高了產量;快速達到反應穩態,產品質量高,數據可精確重現;較小的原料消耗,本質安全性高;快速條件篩選,每天處理幾十到上百個實驗;有利于程序控制;實驗條件無差別轉化到工業化生產等。微反應技術更廣泛的應用還需要考慮如何將連續流微反應技術與后續的分離、蒸餾、提純、結晶以及干燥等步驟結合起來,完成最終化工產品的生產。

免責聲明:文章來源《通過微反應技術實現化工過程的強化》吳霞,李雨霖,楊舒雅 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。