流動化學:現代API開發與制造的放大解決方案

原創: TS

流動化學是一種具有成本效益的技術,曾被認為是“專家專用”的化學合成方法,目前已經越來越普及,不僅可以提高反應的安全性和靈活性,還能提高產品的質量。

在原料藥的合成中,已經有大量的案例報道,詳見: 連續流反應在原料藥合成中的應用?(點擊瀏覽)

然而,并不是所有的化學反應在流動條件下都能表現得更好,前提條件是需要評估API工藝采用傳統的間歇式和流動化學是否會更好地執行,不僅取決于放大的工藝,而且還涉及到反應設備和專業知識。

流動化學實現更好的控制和重現性

傳統上,原料藥的制備是批量生產的,反應試劑添加到反應釜中,通過特定的反應條件形成所需的目標產物。如果批量增加,為保持API關鍵質量屬性一致,或許需要優化或重新設計合成工藝,例如混合時間,加料時間和反應時間等,通過小試實驗確定的工藝參數,隨著反應設備和規模變化,參數可能需要重新進行調整。

如果出現這種情況,影響了產品的收率,產品質量及副產物增多,導致放大批生產失敗,會給藥物開發時限帶來嚴重的影響,不僅延誤了物料的供應,還會造成數百萬美元的產品損失。

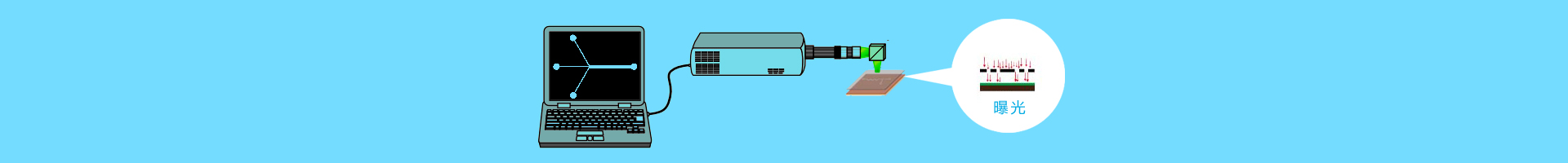

在流動化學中,起始原料、溶劑和試劑是通過流動反應器進行傳遞的,在這個過程中,隨著反應物料的加入,同時對加熱和冷卻套進行調節,然后確定影響產品質量和產量的反應參數,并篩選任何相互依存關系,以確定參數范圍和相互依賴性,以得到目標規格的產品。一旦完成,即明確了工藝參數的范圍,可以容易的進行工藝放大,不影響產品質量。

通過連續操作,可以立即看到流出反應器時的產品的影響,甚至可以快速的考察工藝參數,收集工藝數據,了解工藝參數變化時會對反應帶來哪些影響,在大多數情況下,流動化學能夠提高產率。

例如在傳統的反應釜中,反應體系不同的位置,可能存在完全不同的反應條件,如反應濃度,溫度等過高或過低,將可能導致副產物的形成,造成收率的降低。

由于流動化學工藝過程可以精確的調整反應條件,反應液更加均一,因此有效的控制副產物的形成及提高反應收率,節省了精制工序的成本和額外的原材料費用。

因此,在藥物臨床開發的各個階段,流動化學能夠從小批量到大規模生產始終如一的生產質量穩定產品。

放大生產:間歇式與連續流對比

當進行批量放大時,如由10批次增加至20批次,運行時間將增加兩倍,當然這也取決于反應釜的大小是否合適,或是否可以更換更大的反應釜來操作,這一過程存在一些不確定的因素,如溫度,混合情況等如何在新的設備中運行。

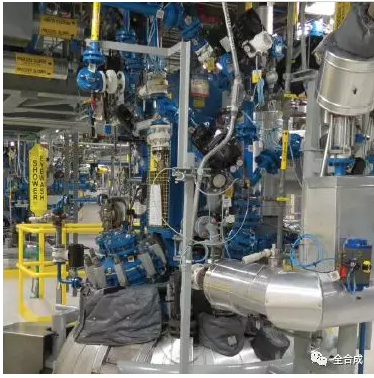

然而,通過流動化學開發一個工藝的同時,工廠可以識別反應類型,判斷是否滿足流動化學的需求,典型的,與傳統的間歇式生產設備相比,流動式操作工廠反應設施體積會更小一些。

如果需要采用流動反應進行放大,則在流動設備中有兩種選擇:要么延長流動設備運行時間,要么增加同樣的流動反應設備,盡管這在流動化學工廠中是有限制的,但與傳統工廠相比,添加設備意味著必須為大型反應釜騰出更大的空間。

流動化學的放大生產需要具有適當的技術、設備和技能,此外還需要超越化學的能力,如連續分析、過程技術、建模技巧和流動設備工程。

流動化學有助于擴大規模,但它適合所有原料藥嗎?

雖然流動化學可以用來進行工藝放大,但它并不適合所有的反應類型。使用流動化學需要廣泛的專業知識,以確定一個合成是否可以從間歇式過渡到流動式,需要作出哪些調整,以持續和安全的擴大規模。

確定一個工藝是否可應用流動化學,需考慮所使用的化學物質、原材料的性質和各自的反應的特點,例如,是否反應進行的很慢,原料和試劑的毒性較小?或者是快速放熱的反應?在化學合成路線中使用危險/不穩定的試劑時,流動化學特別有用。

傳統的API制造設備中,不能提供所需的混合速率和換熱能力,以大規模的安全的使用這些試劑。相反,因為流動反應器小得多,它們允許更精確的控制和檢測溫度。較小的占地面積和較高的加工強度意味著流動裝置不僅更快,而且使用更少的溶劑,使其更經濟,這與它能夠在較短的時間內生產更多體積的能力相結合,可以降低資本成本和生產時間。

FDA已經開始鼓勵制藥行業應用連續制造,以順應新藥研發的發展,并以高質量和可接受的成本提供越來越多的新原料藥。這種新興技術可以促進規模化,提高產品質量,甚至解決制藥公司面臨的最大挑戰,如藥品短缺和召回。

免責聲明:文章來源《全合成》-微信公眾號 傳播知識、有益學習和研究為宗旨。 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。