半導體光刻刻蝕過程和工藝

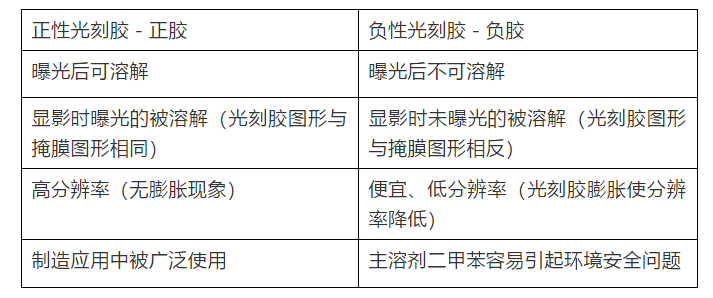

一、光刻膠的選擇

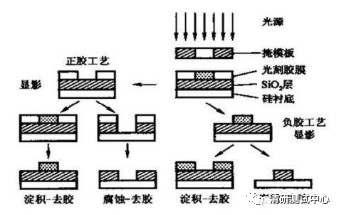

光刻膠包括兩種基本的類型:正性光刻和負性光刻,區別如下

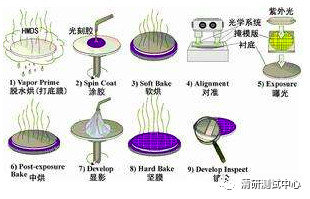

二、光刻工藝步驟

1.清洗硅片

通過化學清洗、漂洗、烘干的方式去除污染物、雜質顆粒,減少針孔和其他缺陷從而提供光刻膠粘附性。

2.預烘和底膜涂覆

使用HMDS作為底膠,可以去除SiO2表面的-OH基,在100℃下脫水烘焙去除圓片表面的潮氣。

3.光刻膠涂覆

硅圓片放置在高速旋轉的真空卡盤上,將液態光刻膠滴在圓片中心,光刻膠以離心力向外擴展從而均勻涂覆在圓片表面。

4.前烘

促進膠膜內溶劑充分揮發,使得膠膜干燥,增加與其SiO2的粘附性以及耐磨性。烘焙時間不宜過長,溫度不宜過高。

5.對準

為了成功在硅片上形成圖形,必須把硅片上的正確圖形與掩膜版上的圖形對準,套準精度是測量對準系統把版圖套刻到硅片上圖形的能力。

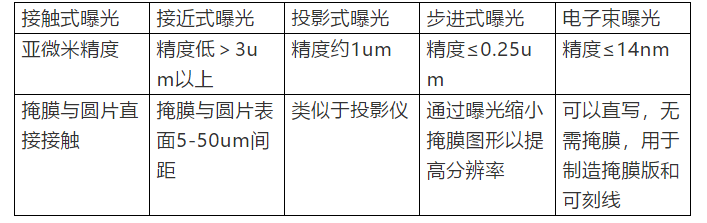

6. 曝光

7.后烘

光刻膠分子發生熱運動,過曝光和欠曝光的光刻膠分子發生重分布,通過后烘可以平衡駐波效應(入射光與反射光干涉現象),提供分辨率。

8.顯影

通過顯影、漂洗、干燥達到顯影液溶解掉光刻膠中軟化的部分的目的。

9.堅膜

溫度通常要高于前烘溫度100-130℃,時間2分鐘。蒸發光刻膠中所有有機溶劑、提高刻蝕和注入的抵抗力、提高光刻膠和表面的粘附性、聚合和使得光刻膠更加穩定、光刻膠流動填充針孔。

10.圖形檢測

通過SEM、OM檢測,若出現問題如;未對準、掩膜旋轉、晶圓旋轉、X/Y方向錯位、臨界尺寸、表面不規則(劃痕、針孔、瑕疵和污染物)需要剝去光刻膠重新開始。

三、濕法刻蝕

1.利用化學溶液溶解硅表面的材料,副產物是氣體、液體或可溶于刻蝕溶液的固體。

2.工藝簡單,腐蝕選擇性好,鉆蝕嚴重,精度差,3um以上。

3.一般用于刻蝕SiO2/Si/Poly-Si/Si3N4/Al2O3/TiO2 。

四、干法刻蝕

1.各向異性腐蝕強,分辨率高,可刻蝕3um以下線條。

2.濺射刻蝕:形成能量很高的等離子體,轟擊被刻蝕的材料,使其被撞原子飛濺出來,形成刻蝕。

3.等離子體( Plasma)刻蝕:產生等離子體,刻蝕氣體經輝光放電后成為具有很強化學活性的離子及游離基---等離子體,等離子體活性基團與被刻蝕材料發生化學反應。

4. 反應離子刻蝕(RIE):同時利用等離子體刻蝕和濺射刻蝕機制,活性離子加離子轟擊。

免責聲明:文章來源網絡 以傳播知識、有益學習和研究為宗旨。 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

標簽: 光刻膠

- 上一條沒有了

- 下一條微通道反應器的優缺點分析,微反應器的優點和缺點