微通道反應器在染料行業中的應用

1. 連續化微通道反應器的特征與優勢

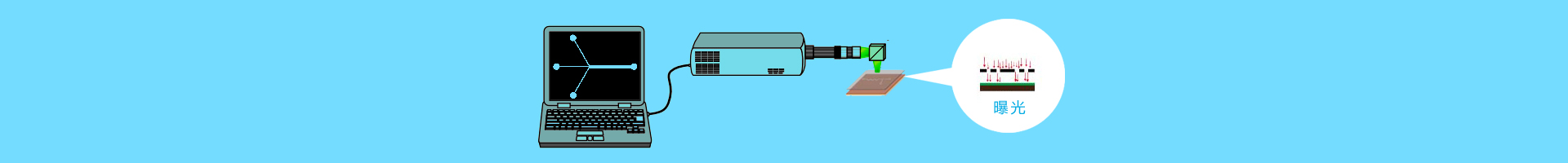

微通道反應器(Microchannel reactor)從本質上講是一種連續流動的管道式反應器,包括化工單元所需要的混合器、換熱器、反應器、控制器等。但是它的管道尺寸遠遠小于常規管式反應器,它是利用精密加工技術制造的特征尺寸在數百μm以下的微型設備,與傳統反應器相比,具有傳質傳熱效率高、瞬間混合、返混幾率小并能更好地控制反應溫度和停留時間等優點,能夠解決工藝放大問題,具有良好的反應安全性能。目前,已作為化學合成新手段應用于強放熱反應、烴類催化氧化、有機金屬催化偶合等常規條件下難以控制反應的研究。

染料工業的生產過程主要采用單批釜式反應器生產,常需控制反應溫度來減少重氮組份的分解,存在停留時間較長、混合欠充分、選擇性欠佳、產品純度不高、批次間差別大等不足。因此,研究新型反應器, 改進混合方式、簡化工藝、連續化生產, 是染料工業實現工藝綠色化的一個發展方向 。

微通道反應器應用于染料生產,具有以下優勢:

(1) 連續化反應代替了間歇式反應,減小批差;

(2) 瞬間混合,有效的防止了活潑化合物的分解;

(3) 在線反應體積小,保證了化學反應的安全性;

(4)反應溫度和時間能夠精確控制,有利于提高收率和選擇性。

2.微反應器在染料工業適合的反應類型

2.1 重氮化反應

重氮化反應過程中,重氮鹽一般不穩定,容易分解或者發生副反應。而且,在常規間歇式反應釜中,各個局部的均勻攪拌很難保證,導致局部的化學配比偏離實驗條件的要求,例如亞硝酸量不足、游離胺的濃度偏高等,就會使各種副反應發生。微通道反應器在進行此反應時,由于反應液能夠瞬間混合均勻且反應能夠連續進行,就有效的避免了因局部過量導致的副產物的生成。

2.2 偶合反應

偶合反應中重氮鹽容易分解。尤其當偶合組分為酚類化合物時,偶合條件往往需要強堿條件。所以在極短時間內重氮鹽分子如果不能和偶合組分分子相碰撞發生反應,很快就會分解。這是偶合反應中的一個普遍的難題。在傳統的釜式反應器中加強攪拌是解決這一問題的有效手段,但是仍然做不到瞬間混合。而微反應器反應區間的幾何尺寸非常小,并且能夠連續流動,這樣就保證了在極短的時間內和很小的區間里,重氮鹽組分和偶合組分能均勻混合并發生反應,最大程度上避免了副產物的生成。

2.3 硝化反應

硝化反應是放熱劇烈的反應,局部溫度不易被控制,容易發生副反應,而且溫度失控降低了實驗操作的安全性。使用微通道反應器進行硝化反應可以通過高效傳熱來實現精確控溫,提高了收率和選擇性。其次由于是連續化反應器,反應量小,降低了發生事故時的破壞性。

2.4其他需要快速混合的反應

例如一些氧化反應需要將底物和氧化劑瞬間均勻混合,否則容易造成氧化過頭或者氧化劑失活等情況,微反應器在此類情況中的優點,類似于上述的重氮化和偶合反應。

2.5需要形成窄分布粒徑顆粒的反應

偶氮顏料往往需要在反應中形成窄分布的顆粒,在常規反應器中,顆粒的生成隨著物料的加入逐漸進行,反應大約需要持續十分鐘甚至數小時,由于在不同時間段反應情況不一樣導致顆粒晶型和粒徑不一致,而且后面形成的可能生長在先生成的顆粒上,造成整個粒徑分布很寬,不利于產品質量。

標簽: 微通道反應器 染料行業