微流控技術制備微球的應用

微流控技術能制備單分散性好、粒徑和形態(tài)可控的乳液或微球,已引起高度關注. 但利用微流控裝置制備微球目前還處在研究的初級階段,主要集中在給藥載體、細胞載體、分離介質、食品加工以及酶制劑等領域。

一、給藥載體和細胞載體

聚合微球、微囊和凝膠顆粒可用作給藥載體改變藥物的釋藥效率、改善藥物作用于靶向位點的準確性。 目前最常見的藥物、疫苗輸送載體是微球和微囊[46],但傳統(tǒng)方法如溶劑蒸發(fā)、相分離等技術制備的微囊、微球分散性欠佳,藥物包埋效果不理想,且其制備過程也較繁瑣。微流控技術則可一步制得微米級或納米級的微球,且產品不需進一步純化,粒徑非常均一,單分散性好,因此微流控技術在給藥載體的制備上表現(xiàn)出了突出的優(yōu)勢。

除制備給藥載體外,微流控技術所制微球還可作為細胞載體使用. Capretto等以葵花籽油作為連續(xù)相,海藻酸鈉和瓊脂糖的混合液作為分散相[混有賽爾托利細胞(Sertoli cell)],利用微流控技術制得了平均粒徑約為250 μm、粒徑分布較窄的聚合微球,發(fā)現(xiàn)賽爾托利細胞被包裹在此類聚合微球中后成活率高于90%,且14 d后細胞仍有存活. Choi等也用微流控技術制備海藻酸鹽微球,研究其包埋酵母菌的情況,整個過程(從微流控裝置的入口到出口)中酵母菌都是活的(裝置能監(jiān)測到酵母菌產生的綠色熒光蛋白). 根據(jù)熒光強度,發(fā)現(xiàn)每個微球基本都能包埋2個酵母菌,且酵母菌的包埋量可通過控制藻酸鹽微球的大小來調節(jié). 目前可作為細胞載體的微球多用海藻酸鹽制備,Sugiura等也用海藻酸鈣制備的微球作為人類腎細胞的載體進行過研究。

二、分離介質

微流控技術可制備尺寸均一的選擇性吸附介質,用于目標分子的專一識別. 一種可制備粒徑均一微球的螺旋形微通道反應器. Zourob等利用該反應器制備了尺寸均一的印跡微球,實驗操作簡便,不需對產品作進一步處理(如研磨、過篩等),且由于印跡聚合物對目標分子具有專一識別性,所以該方法制備的印跡聚合物可作為固相萃取介質或色譜柱介質,用以分離手性物質或其他結構類似物。

三、食品加工

復乳液(W/O/W或O/W/O)復雜分散體系在食品加工行業(yè)十分常見,可用來包埋或保護那些對環(huán)境較敏感或活躍的食物組成成分或控制芳香味的釋放,可生產低油、低脂食物,但熱穩(wěn)定性較差. 而微流控技術制備的各種類型尺寸均一、分散性好的乳液或復乳液在不同溫度影響下不易發(fā)生吞并或聚集,熱穩(wěn)定性有很大的改善,所以在食品加工行業(yè)具有廣闊的應用前景,如生產黃油(W/O)、蛋黃醬(O/W)等調味料,可樂、啤酒等飲料(富含泡沫,空氣或CO氣體分散在水中). 目前,這些食品在工業(yè)上大部分都是用物理手段引入能量,然后利用剪切力在兩相攪拌器中將一相分散到另一相中,但這種方法處理單位體積樣品時有一定的局限性,利用微流控技術則可以很好地解決這一問題,且產生的乳液或泡沫粒徑可控,單分散性好,能更好地用于食品中。

四、酶制劑

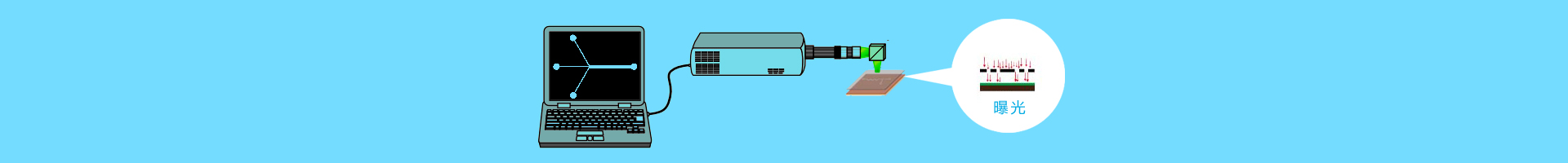

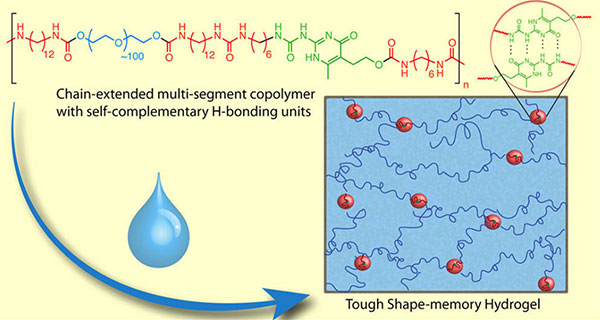

微流控技術制備微球在生產酶制劑方面的應用也取得了一定的進展. Jeong等證明通過微流控系統(tǒng)制備含酶微球是一種方便、簡潔、經濟實惠的生產方法,并闡述了實現(xiàn)工業(yè)化生產的可能性. 他們通過自制的PDMS微流控裝置,使含葡萄糖氧化酶的水凝膠溶液在連續(xù)的礦物油中形成懸浮乳液,隨后在與之相連的微通道中用紫外引發(fā)聚合,從而實現(xiàn)酶的固定化. 這種含酶微球的粒徑可控,且隨連續(xù)相流速增加,粒徑逐漸減小,可制備平均粒徑70~260 μm的含酶微球,粒徑分布系數(shù)均小于2%.。也有報道[68]利用微流控技術制備的水凝膠微球(里面固定有葡萄糖氧化酶和過氧化氫酶)來考察不同葡萄糖濃度下酶的活性。

標簽: 微流控jis 微流控技術