微反應器和微流體化學

由于其在微尺度上的操作,微流控顯示出高表面積與體積比,以允許快速傳熱和傳質,并使其成為可以被精確控制和監測的高效和安全化學反應的理想選擇。

1.化學中的微流控:介紹

圖1:一種微流體恒化裝置,展示了可以包含在非常小的尺寸內的高密度微流體通道。來自Balagaddé等人的圖片 “長期監測在微型恒溫器中進行程序化群體控制的細菌。

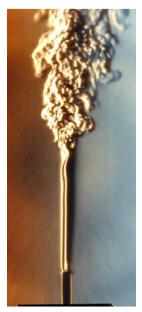

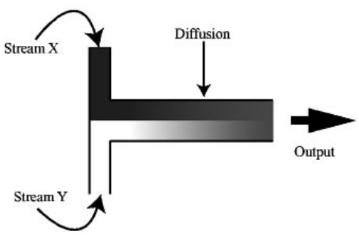

近幾十年來,微流控技術的出現為連續流技術提供了前所未有的精確度,為從生物分析和化學合成到光學和信息技術等各個領域提供了新的能力[1]。由聚合物,玻璃,硅,金屬和其他材料制成的微流體裝置(見圖1)通過幾何控制的環境處理小體積的流體,通常分為不同的子單元,如反應器,混合器和檢測器[2]。微流體在這些領域的獨特優勢在于其一些基本特征。它的特點是層流(見圖2),或具有低雷諾數(R e,表明慣性力對流體中的粘性力的相對重要性),這有助于消除系統中可能由流體湍流引起的任何回混[3]。圖3示出了說明微流體裝置中的層流促進的基于擴散的混合的示意圖。

圖2:Schlieren靜止腔內蠟燭上方空氣流動的圖像。該流動起始于羽流底部附近的層流,但很快轉變為湍流,在不同的雷諾數下提供了不同流動狀態的良好可視化。來自Hargather等人的圖片 “采暖和通風的面向背景的紋影顯示:HVAC-BOS”

圖3:示意圖顯示了流體流X和Y 彼此相鄰的層流 ,由此發生的唯一混合是通過擴散。兩股流的接觸時間決定了發生混合的量。來自Beebe等人的圖像 “物理學和微流體在生物學中的應用 ”。

盡管微流控技術已經在生物學研究領域得到了較長時間的建立,如細胞培養研究[12],聚合酶鏈式反應(PCR)診斷工具[13],甚至整個器官系統的模擬[14],但其在化學領域的應用還很遙遠。雖然情況可能如此,但是微流控在化學中的應用存在著固有的優勢,主要基于尺度相關的傳熱傳質過程[16]。小的長度尺度導致高的表面積與體積比,這允許整個反應位點的更高的熱均勻性和快速的熱傳遞,而層流狀態可導致化合物在兩個界面處的擴散控制反應流體流[17]。這篇綜述旨在概述微流體在化學中的應用(即微反應器),包括其優點的闡述,其在工業界和學術界的當前使用,其面臨的挑戰以及未來的潛力。在使用微流體的化學合成文獻中有一些杰出的評論,如Elvira的“化學合成中的微流控反應器技術的過去,現在和潛力” 等人。這篇評論依賴于那里提供的許多資源。

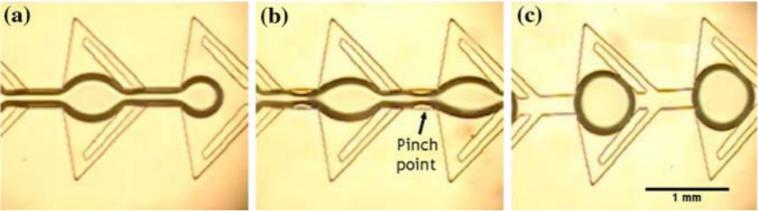

圖4:顯示由于微流體裝置中特別設計的通道幾何形狀而在油中形成水滴的圖像。(a)顯示水流通過狹窄的通道夾點時存在較薄的流體流。(b)示出了在水流停止之后,夾點中的水變得不穩定并且開始中斷水的連續性。(c)顯示了所形成的單分散水滴的形成。Wu等人的圖片 “靜態條件下微通道中液滴的形成”。

2.化學中的微流體:優勢

2.1 少試劑小體積的微反應器

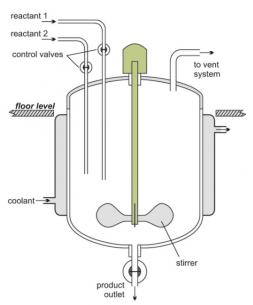

正如人們可以預料的那樣,當使用少量的材料時 - 就像與批量化學反應相比(見圖5)的微流體技術一樣 - 可以節省大量成本。當使用有限的可用性或成本過高的試劑時,情況可能如此,或者當進行化學反應是為了收集信息而不是合成可用的最終產品時尤其如此。微反應器的精確和有針對性的性質可以通過使用更小的試劑量獲得與其批量系統計數器部件相同數量的信息或甚至更多的信息[19] [20]。與常規流動反應器相比,小型反應器還具有占地面積小的實際優點,并且比宏觀反應器小[21],部分原因是更有效的微流體傳熱所需的較小的熱交換設備[22]。圖6提供了以微流體可用的小規模進行的化學合成反應的實例。

圖5:標準非連續間歇式反應器的圖示,其中試劑加入到反應器中,在葉輪攪拌下反應,然后在過程結束時提取產物。來自Lichtarowicz的圖片 “化學反應堆”在線

2.2微反應器的選擇性

化學和生物反應常常是這樣,根據反應的當地條件,可以從給定的一組試劑中產生多種產物。通過控制微流體給予的這些條件,如溫度和停留時間[23],可以通過給定的反應產生多種單獨的化合物,因此可以選擇性地以高精度產生。

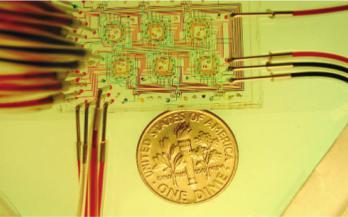

![圖6:用于合成2-脫氧-2- [18 F]氟-D-葡萄糖([18 F] FDG)的微流體反應器。請注意相應標簽的設備的子單元。可以看出,該設備的整個占地面積幾乎不大于硬幣。Lee等人的圖片 “使用集成微流體的放射性標記成像探針的多步合成”。 圖6:用于合成2-脫氧-2- [18 F]氟-D-葡萄糖([18 F] FDG)的微流體反應器。請注意相應標簽的設備的子單元。可以看出,該設備的整個占地面積幾乎不大于硬幣。Lee等人的圖片 “使用集成微流體的放射性標記成像探針的多步合成”。](http://zuzumean.com/upload/201803/1522031432946828.jpg)

圖6:用于合成2-脫氧-2- [18 F]氟-D-葡萄糖([18 F] FDG)的微流體反應器。請注意相應標簽的設備的子單元。可以看出,該設備的整個占地面積幾乎不大于硬幣。Lee等人的圖片 “使用集成微流體的放射性標記成像探針的多步合成”。

2.3微反應器中快速,安全的反應

關于微流控反應器和分散反應器的相對反應時間,有幾個基本的因素限制了在所有方面進行直接比較的能力。為了確保所需的反應已經完成[3],批量反應通常需要超過達到反應平衡點所需的時間。另一方面,微反應器可以更容易地進行優化和密切監測(見圖7),不會超過達到反應終點所需的時間,因此據報道具有比批量反應器更高的時空產率[25 ]。因此,即使限速反應速率不變,微流體反應器也可以提高效率,進而實現更快的化學過程。質量限制反應的比率。

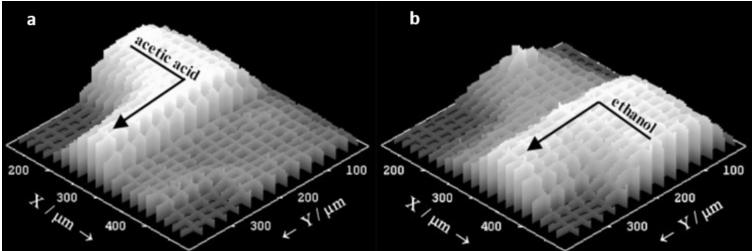

圖7:設計用于在893cm-1(a)和882cm-1(b)的拉曼譜帶處合成乙酸乙酯的微流體裝置的拉曼強度的3D圖。用這種技術可以密切監測試劑(乙酸和乙醇)的位置,在感興趣的位置,例如此處提供的T形接頭。來自Fletcher等人的圖片 “使用倒置拉曼顯微分光計監測微反應器內的化學反應。”

此外,微流體裝置中的化學反應可以比以前更安全的安全性進行,并且具有處理小尺度高壓和高溫的能力[27]。由于在微反應器中僅使用少量試劑的事實,可以相對容易地緩解特別易反應,易爆或有毒的反應[24]。此外,放熱反應可以更安全地進行,由于高表面積與體積比以及它所帶來的快速傳熱。

2.4微反應器的放大潛力

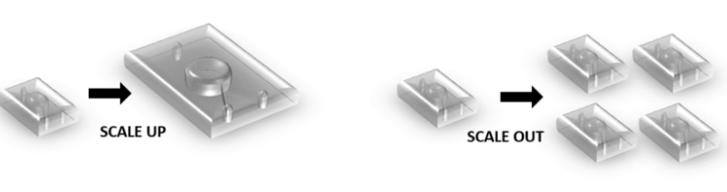

與微反應器的擴大(即增加它們的特征尺寸以提高產量),微流體的真正優勢在于“擴大”這些系統(參見圖8)。而不是增加微反應器的尺寸,縮放只是表示為了產生并聯網絡而增加微反應器的數量[29]。其優點來自這樣一個事實,即通過使用多個相同尺寸的反應器,每一個反應器在每個反應器中進行的化學反應在任何水平上都保持不變[30]。這種方法還允許在研究和工業應用之間方便地使用相同的反應器,這將在下面進一步闡述[31]。

圖8:縮小微反應器的概念的可視化而不是向上,以保持單個器件的尺寸依賴性優點和化學性質。

2.5微反應器的綠色化學

從可持續性的角度來看,微流體應該不被忽視,并且由于成本的降低往往與可持續性并行發生,所以對工業特別具有吸引力[32]。在這里,微流體表現出的特有的高表面積與體積比再次證明是有益的,從而減少了有效滿足反應熱需求所需的能量數量(見圖9)[33]。如上所述,微流體反應的選擇性增加可以排除不需要的反應產物,以及更有效地回收有用的試劑,同時減少過濾,從而使試劑消耗最少。

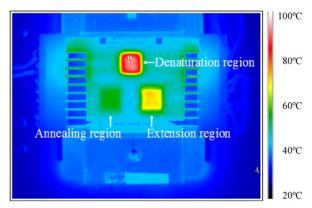

圖9:用于PCR微流體裝置的微熱控制單元的紅外圖像,尺寸為5.2mm x 5.2mm,表明高度局部化的熱控制,并且因此使用微流體可以實現節能。Wang等人的圖片 “用于DNA擴增和檢測的小型化定量聚合酶鏈式反應系統”。

3.化學中的微流體:缺點

3.1微流控作為啟用或替代

毫無疑問,微流控技術可以實現廣泛的化學過程,但其更普遍實施的主要障礙主要在于:它被視為一種有利的技術,可能不僅僅是替代技術。微流體技術在化學領域的許多發展都來自在較大尺度上相當困難或危險的應用[36],其中微反應器的使用可以繞過常規工藝條件中存在的某些限制[25]。另一方面,對于那些沒有問題危險的反應或那些以慢反應速率為主的反應(而不是受到傳熱或傳質速率的限制)[15],微流體給予的優點變得不那么明顯,或者事實上并非如此-existent。同樣的,那些利用重力和浮力等體積力(如蒸餾,離心和相分離)的反應可能比與微流體一體化更適合于大規模操作[3]。即使在某些工藝的微流控方法在速度,通量和分析效率方面具有優勢,如果在現有實踐中沒有明顯限制,那么很少有人選擇采用微流體來代替熟悉的使用傳統技術的易用性[37 ]。因此,微流體技術面臨的挑戰在于獲得研究界和工業界的認可,即微流體技術在比目前使用的領域更廣泛的領域是適用和優越的。離心和相分離)可能比微流體集成更適合于大規模操作[3]。即使在某些工藝的微流控方法在速度,通量和分析效率方面具有優勢,如果在現有實踐中沒有明顯限制,那么很少有人選擇采用微流體來代替熟悉的使用傳統技術的易用性[37 ]。因此,微流體技術面臨的挑戰在于獲得研究界和工業界的認可,即微流體技術在比目前使用的領域更廣泛的領域是適用的和優越的。離心和相分離)可能比微流體集成更適合于大規模操作[3]。即使在某些工藝的微流控方法在速度,通量和分析效率方面具有優勢,如果在現有實踐中沒有明顯限制,那么很少有人選擇采用微流體來代替熟悉的使用傳統技術的易用性[37 ]。因此,微流體技術面臨的挑戰在于獲得研究界和工業界的認可,即微流體技術在比目前使用的領域更廣泛的領域是適用和優越的。即使在某些工藝的微流控方法在速度,通量和分析效率方面具有優勢,如果在現有實踐中沒有明顯的限制,那么很少有人選擇采用微流體來代替熟悉的使用傳統技術的易用性[37 ]。因此,微流體技術面臨的挑戰在于獲得研究界和工業界的認可,即微流體技術在比目前使用的領域更廣泛的領域是適用和優越的。即使在某些工藝的微流控方法在速度,通量和分析效率方面具有優勢,如果在現有實踐中沒有明顯限制,那么很少有人選擇采用微流體來代替使用常規技術的熟悉易用性[37 ]。因此,微流體技術面臨的挑戰在于獲得研究界和工業界的認可,即微流體技術在比目前使用的領域更廣泛的領域是適用和優越的。

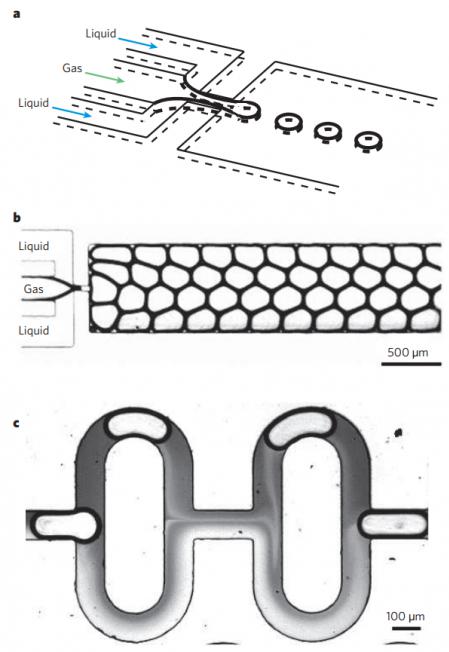

圖10:使用氣體和液體的多相微流體應用實例。(a)示出了便于從氣體線形成氣泡的流動聚焦裝置的示意圖。(b)顯示了使用所描述的流動聚焦方法產生單分散氣泡的泡沫。(c)顯示了使用氣泡來增強兩種液體的混合。來自Whitesides的圖片“微流體的起源和未來”

3.2微流控的多相反應

多相反應(固體,液體,氣體等之間的反應 - 見圖10)長期以來一直為微流體提出挑戰。微流體反應固有的高表面積與體積比對于多相反應具有很大的潛在優勢,但特別是固體試劑堵塞的并發癥一直備受關注[38]。盡管通過基于液滴的微流體(參見圖11)[39]以及使用非牛頓多相微流體系統[40]的材料合成微米和納米顆粒已經取得了更多的進展,但是用于連續流動反應相對較大的固體顆粒仍然很難(即顆粒的大小范圍為通道直徑的0.01-0.1倍)。

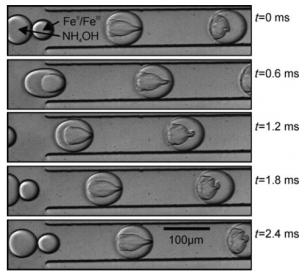

圖11:顯示通過氯化鐵溶液液滴與氫氧化銨液滴在通道旁邊的電極施加的電場的影響下形成氧化鐵納米顆粒的圖像。來自Frenz等人的圖片 “用于合成磁性氧化鐵納米粒子的基于液滴的微反應器”

3.3微流控芯片材料

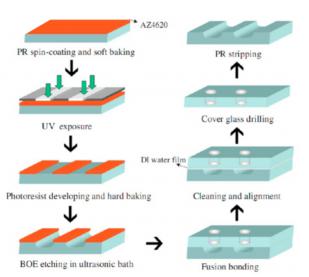

圖12:顯示使用濕法蝕刻和熔融粘合方法的基于玻璃的微流體芯片的制造工藝的圖示。Lin等人的圖片 “在鈉鈣玻璃上制造微流體系統的快速成型過程。”

微流控芯片材料的選擇主宰其功能[43]。雖然這為操作員提供了多種選擇,但諸如成本,制造復雜性和涉及試劑的適用性等因素對每種材料都有明顯的優缺點。對于有機化學應用而言,聚二甲基硅氧烷(PDMS)制成的芯片由于其低成本和便于原型制造而通常使用,因此不適合有機化學高通量工業應用,因為有機溶劑可溶脹PDMS [44]。由玻璃(見圖12),聚甲基丙烯酸甲酯(PMMA),環烯烴共聚物(COC),聚四氟乙烯或氟化乙烯丙烯(FEP)制成的芯片與開發較低成本的制造技術相結合,在更長時間范圍內的化學應用范圍[45]。

3.4微流控在化學中的其他實際缺點

使用單個或少量微流體反應器的明顯局限性是生產量能力。當只涉及非常少量的試劑時,僅會產生少量的產品。盡管通過縮小微流體系統[47](參見第2.4節“微流體的擴散潛力”),這可以在一定程度上有效地側移,但這種在微尺度下工作的物理限制不容忽視。

非常類似于使用固體試劑時微流體的限制(參見第3.2節“微流控多相反應”),當反應導致產物或副產物固體沉淀時,微粒聚集在微通道上墻壁會造成堵塞和災難性的破壞[48],[49]。因此,為了實現具有固體沉淀物的流動,需要開發諸如微通道表面改性(參見圖13)和氣/液“段塞流”的解決方案。

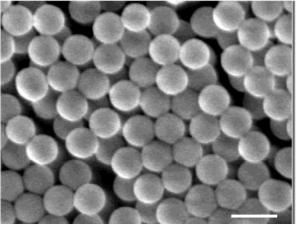

圖13:在用聚四氟乙烯(PTFE)鈍化壁的微型反應器中合成的膠體二氧化硅顆粒的掃描電子顯微鏡(SEM)圖像,以防止顆粒沉積。比例尺代表1μm。來自Khan等人的圖片 “膠體二氧化硅的微流體合成”

4.化學中的微流體:應用

由于以上討論的微流體技術的許多益處,許多源自與熱量和質量傳遞的尺度相關的過程,微反應器已經發現在各種學術和工業領域中的應用,諸如納米材料[50]的合成,天然產物[ 51]和各種小分子藥物和藥物(見圖14)[37],[52]。雖然到目前為止,微流體學在學術環境中更常用,但它們在工業上的應用還在不斷擴大。本部分旨在深入探討研究和工業中已應用的眾多應用,這些應用已擴展至上述化學微流體的基本優勢。

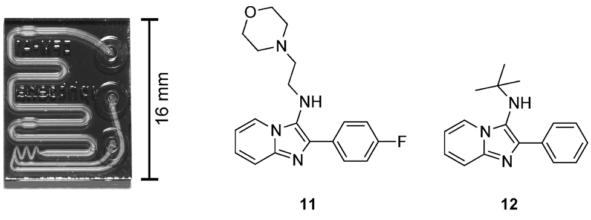

圖14:用于合成G蛋白偶聯受體調節化合物的微流控芯片。來自Rodrigues等人的圖片 “通過微流體系統獲得新的化學實體。”

4.1微反應器的危險反應

如上所述,與微流體相關的化學材料的相對較小的長度和數量顯著地減輕了圍繞有害物質和放熱反應的風險。使用傳統的間歇式反應器很難將這些危險特性的反應擴大到工業水平。考慮到這一點,一個研究中進行的比較的轉化的生命周期評估米 -bromoanisole成米在連續的微反應器和半連續批式反應器-anisaldehyde(高度放熱的兩步轉換),發現該米茴香醛的產量隨著反應器尺寸的減小而降低,事實上,由于微反應器具有優越的傳熱特性,宏觀反應器所需的低溫系統可以省去[53]。

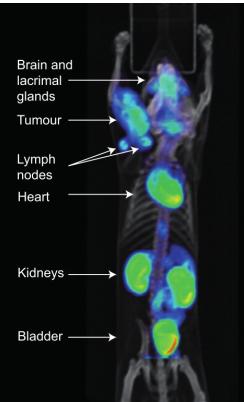

通過類似的推理,微流體被發現在放射化學合成中非常有用。用于正電子發射斷層掃描(PET)的放射性示蹤劑表現出較短的半衰期,因此具有高放射性,這意味著它們必須迅速合成,并且在屏蔽環境中以保持診斷用途的活性[37]。微反應器以其快速且容易包含的反應,因此在合成PET示蹤劑方面變得非常有效(參見圖15)[54],[55]。除了用常規手段難以完成的反應之外,推動微流體工業更廣泛的工業應用的另一因素是它們的發展將用于否則將是不可能的反應。

圖15:體內使用的微流體反應器合成的PET放射性示蹤劑的微CT圖像(在小鼠中)。Lee等人的圖片 “使用集成微流體的放射性標記成像探針的多步合成”。

4.2微反應器優化反應

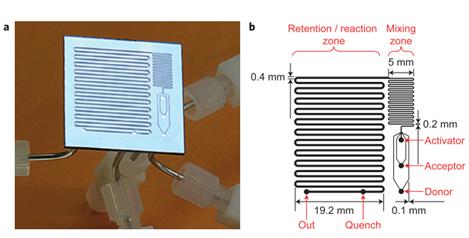

由于它們對微流體環境中程序化變化的快速響應時間,微反應器對于執行反應優化是理想的。例如,反應優化可以包括映射反應相空間,通過改變反應因素(例如溫度,試劑濃度和停留時間),然后快速采樣產物形成以接近實時以確定反應的最佳條件(見圖16)。

圖16:用于反應優化的微流控反應器,其中改變反應溫度,試劑濃度和停留時間以確定糖基化反應的最佳反應條件。降低了由硅和派熱克斯制成的整個芯片。b顯示芯片的設計,采用三個供體,受體和活化劑入口,隨后將其混合并使其反應,在反應結束時加入淬火劑。Ratner等人的圖片 “有機化學中基于微反應器的反應優化 - 糖基化作為挑戰”。

4.3微流控的商業化

商用微流體裝置的持續增長[58]有助于縮小相關領域的學術研究和工業應用之間的差距。微流體裝置的商業可用性允許研究人員使用這種強大的技術,而無需制造這些裝置本身所需的技術技能和經驗。此外,如上所述,任何在學術環境中使用微流體技術開發的化學工藝都可以很容易地用于工業用途,這是因為兩種設置都可以使用相同的商業化微流控平臺[3]。

與傳統實驗室技術相比,微型反應器的擴展功能還有助于縮小研究與工業之間的差距。例如,通常在相對低的溫度和壓力下研究多相均相催化反應,以便于在小環境下容易地進行這些過程,而工業中的類似技術在高溫和高壓下進行以使這些過程更經濟[59]。微型反應器能夠在與工業中使用的相同的高溫和高壓條件下工作,但在實驗室環境中很難達到小規模

4.4基于液滴的微流體

基于液滴的微流體的最新發展已經顯著影響了化學合成,微米和納米制造以及合成生物學[61]。這種微流體過程的替代方法涉及將流體流分成小的離散液滴,并提供消除泰勒分散效應和隨后增加液滴傳輸容易性的附加益處(參見圖17)[62]。已經顯示在液滴中進行的反應已經顯著影響反應動力學,顯示隨著液滴半徑減小[63],增加的平衡和正向速率常數。基于液滴的技術,通過隔離微流體通道壁的反應,還可以防止微流體通道污染,這在連續流動方法中可能會出現問題。

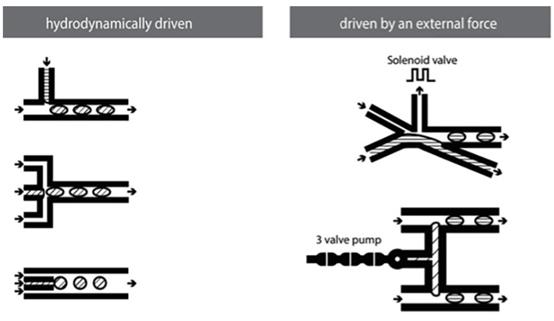

圖17:微流體微滴生成方法的示意圖。常見的流體動力學形成方法是(從上到下)T形接頭,流動聚焦和共流設置。常用的外部驅動方法涉及(從上到下)涉及使用電磁閥和氣動微型泵。來自Mashaghi等人的圖片 “液滴微流體:生物學,化學和納米技術的工具。”

4.5微反應器光化學

有機光化學提供了更多可持續化學合成過程的潛力。通過實現具有高化學和量子產率的選擇性轉化[65],并且在許多情況下不需要化學催化劑或活化基團[66],有機光化學有效地解決了綠色化學的原理[67]。然而,目前的技術通常涉及高能汞燈和間歇反應器,難以耦合流體動力學,輻射傳輸,傳質和光化學動力學等參數,這些方法存在很多工藝限制[65]。另一方面,連續流動微反應器技術除了為化學工藝提供的優勢外,還為光化學,包括更精確和有效地控制照射時間和更有效的光穿透[68],[69]。例如,在使用UVC光將環戊烯和2,3-二甲基丁-2-烯加成為呋喃酮的[2 + 2] - 環加成連續流動研究中(見圖18),發現使用微反應器導致與批次類似物相比,轉化速度更快,產品質量得到提高。

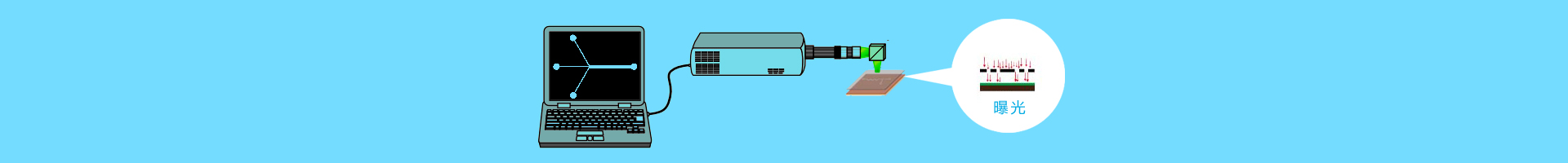

![圖18:用能量有效的UV LED照射[2 + 2]光環加成反應的光學反應器 圖18:用能量有效的UV LED照射[2 + 2]光環加成反應的光學反應器](http://zuzumean.com/upload/201803/1522031873103891.jpg)

圖18:用能量有效的UV LED照射[2 + 2]光環加成反應的光學反應器

5.化學中的微流控:結論

自20世紀90年代初出現以來,微流體技術取得了重大進展,并且在實現對其潛力的早期預測方面取得了很大進展。由于其在微尺度上的操作,微流體顯示出高表面積與體積比,以允許快速傳熱和傳質,并使其成為可以被精確控制和監測的高效和安全化學反應的理想選擇。基于化學的目的(即以微反應器形式)采用微流體的速度比其生物科學研究的速度慢,但是使微流體對生物學有利的特性也適用于化學。確實,化學微流體的潛力已經在研究環境中得到了廣泛的證明,并且由于微反應器可以輕易擴大的容易性,尤其是隨著現成的微流體工具變得越來越易于使用和成熟,在工業環境中的應用越來越多。它們已被證明對危險的化學反應特別有用,這些化學反應在較大規模時可能變得困難或不可能,但除此之外已經表明大多數化學反應可以使用微流體以更高的效率進行。

化學微流體的最新進展主要集中在基于液滴的技術上,從而在芯片上產生高度單分散的液滴,合并和破壞它們,操縱它們的幾何形狀,化學成分和內部流動剖面,所有這些都與原位監測有關[61 ]。這些技術變得越來越復雜,通過強制液滴變成更大的液滴形成雙重或三重乳液微結構的示范(見圖19)[72]。明顯的下一步是將這些主要的概念證明演示轉換為更高效的應用程序。

圖19:一系列高度單分散三重乳液的光學顯微照片圖像,其具有受控數量的內部和中部液滴,由擴展的毛細管微流體裝置產生。用200μm的比例尺顯示。Chu等人的圖像。“可控的單分散多重乳液”

盡管在微流體可能成為實驗室和工業中心更普遍的特征之前仍有工作要做,但它面臨的主要障礙實際上可能是它為某些化學過程提供的好處雖然非常真實并被接受,但并不明顯足以保證徹底改變傳統的方法和做法。也許通過這些微流體工具的進一步發展以及越來越多地使用它們的潛力的更廣泛認識的結合,化學中的微流體將是司空見慣的并改變了研究和工業的執行方式。

Tips:汶顥提供玻璃、不銹鋼連續流微反應器,包括微混合器、微換熱器等及相關夾具等配件。