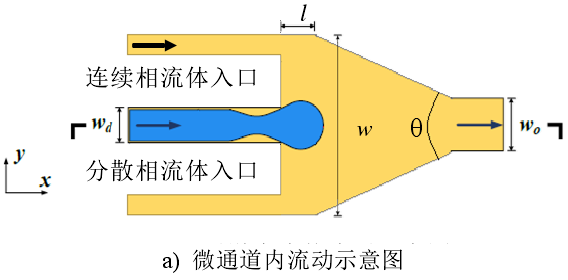

微液滴微通道制作方法

(1)上下微通道。

PDMS主劑和凝固劑按10:1的比例混合均勻,放置在室溫真空環境中約40~60分鐘,直至氣泡全部沉淀,留下部分備用,其余澆筑在微通道凸模和方形凸模硅片中,含界面張力誘導,放入溫度約80℃的烤箱中約1小時,使其凝固。PDMS固化后,從硅片模板上下獲得微流控芯片的上下通道。微流控芯片主體部分的出口入口位置和方形槽底板的對角分別打孔。

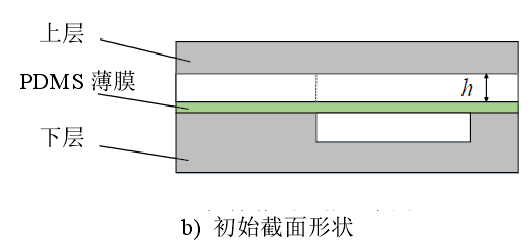

(2)中間層PDMS薄膜。

將處理后的空白硅片放置在離心均勻膠機上,然后將配備比例的液體PDMS倒入硅片中心,打開均勻膠機,設定轉速和實踐,使PDMS試劑被拋出,形成附著在硅片上的液體膜,通過控制轉速控制PDMS膜的厚度,將帶液體膜的硅片放入烤箱中,凝固PDMS膜,形成固體彈性膜。

(3)三層芯片鍵合。

PDMS微流控芯片主體部分的出入口由界面張力誘導。使用電暈機處理器處理芯片主體部分的平面和硅片上的薄膜表面30-50秒,然后關閉。將關閉的硅片放在80℃的熱板上約15分鐘。沿芯片主體結構的邊緣用刀片輕輕劃開,取下關閉的芯片主體結構,獲得含有單面膜的PDMS微通道。使用電暈機處理薄膜的另一側,將整個關鍵完成的微流控芯片放置在80℃熱板上,加熱20分鐘。

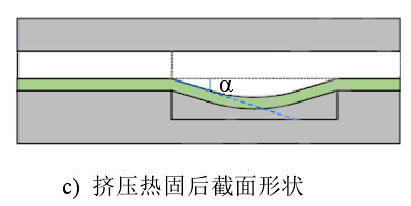

(4)弧形壁面。

將配備比例的液體PDMS從帶方形槽底板的小孔緩慢注入,使接觸槽的膜向微通道槽一側凸起變形。注入PDMS后,部分PDMS通過擠壓排出,使微通道底膜傾向于方形槽一側,穩定后放在加熱板上,用80℃加熱15分鐘,固化液體PDMS,獲得帶弧底微通道的PDMS微流控芯片。

- 上一條如何選擇微量注射泵

- 下一條微流控電阻抗檢測及其在顆粒分選中的應用