連續流控制藥物合成雜質的生成

對藥物合成來說,雜質的控制至關重要。最近,監管機構建議將連續生產(包括連續流合成)應用于制藥生產。

從有機合成的角度來看,連續流合成有三個優點:

1)溫度精確,由于換熱效率高,可以控制和減少熱點的生成;

2)使用微反應器可以實現快速混合且沒有反混,提高反應效率和產品質量;

3)通過設置反應器的流量和內部體積,可以嚴格控制停留時間。

這些優點有助于提高藥物的質量和生產工藝的穩定性。

1.工藝分析

來自日本鹽野義制藥株式會社的Masahiro Hosoya等人報道了一種成功使用連續流進行化學合成,控制雜質生成的案例。

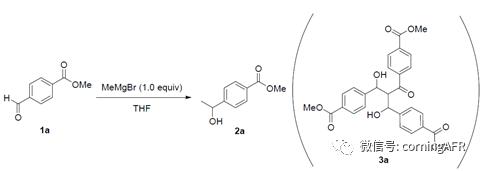

圖1:醛和格氏試劑加成反應

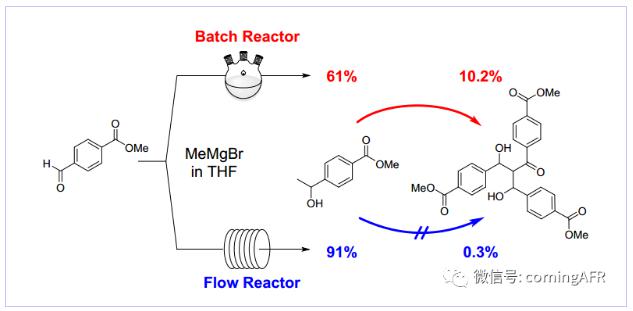

Masahiro Hosoya等人在研究醛和格氏試劑加成反應時,在使用傳統間歇反應器中意外地獲得了大量在醛中添加MeMgBr的三聚副產物。

2a為所需產物,3a為釜式開發中最主要的雜質且量較大。在傳統的釜式反應器中,可以通過低溫來降低雜質的含量,但是低溫設備來降溫的利用率有限而且成本較高。另外,也可以通過在室溫下進行快速滴加,但是184Kj/mol的強放熱反應會讓過程難于控制且放大變得極其困難。因此作者嘗試使用連續流來解決此難題。

我們先來看看該反應可能的反應機理:

圖2:醛和格氏試加成反應雜質生成的機理

副產物的生成機制表明,它是由原料和目標產物的鎂鹽之間的反應引起的。

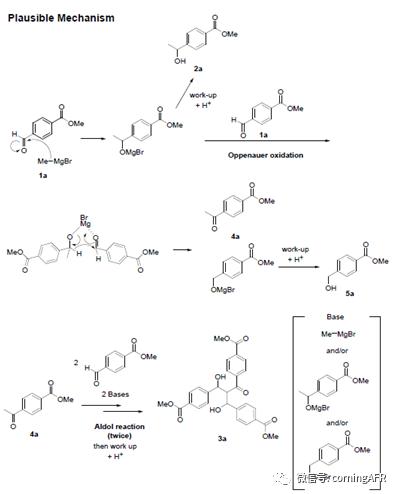

高效的傳質讓反應物可以快速混合,縮短原料與目標產物的鎂鹽共存的時間精準地控制反應時間都有利于控制副產物。作者嘗試了連續流技術,結果顯示,在非常溫和的條件下,連續流合成對副產物有著強烈抑制,并且過程更加穩定。

2.連續流合成實驗

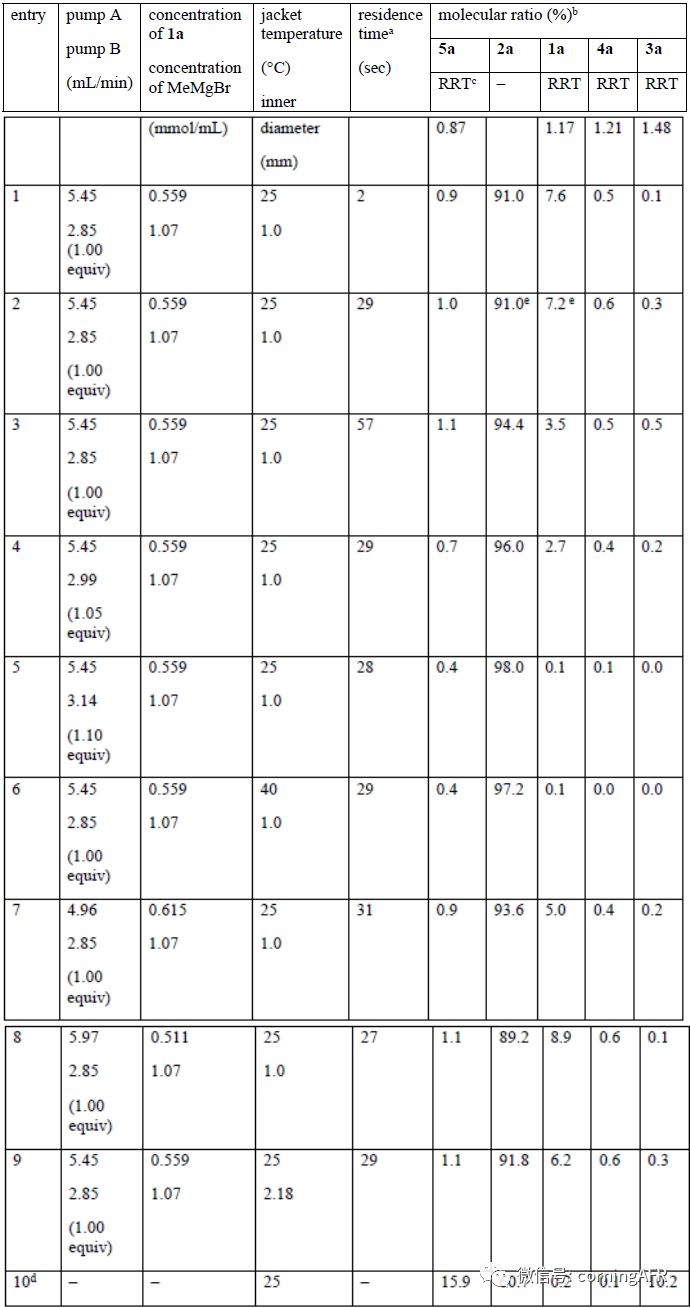

作者使用管式反應器進行嘗試,通過調整流速改變反應的停留時間來觀察反應的情況,反應轉化率超過90%且雜質3a含量僅有0.1%。

隨后作者嘗試了不同的盤管型號和溫度,3a含量可以很好的控制在0.5%以下。

圖3. 連續流合成示意圖

圖4:連續合成深入研究實驗結果

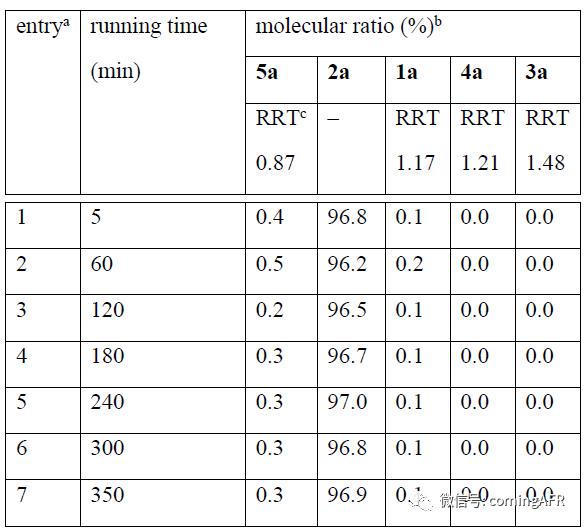

最后,為了驗證連續合成的可靠性,作者進行了長時間運行測試:

圖5:連續合成長時間運行測試

6小時的運行結果顯示,使用連續流進行合成,雜質可以控制在0.5%以下,產品的品質非常穩定。

實驗結果:

使用連續合成,雜質3a的含量穩定的控制在0.5%以下,收率大大提升至98%

連續合成工藝過程穩定、產品可靠,工藝過程易于放大

此工藝可廣泛應用于其他格氏試劑和芳香醛的加成反應來提高收率,尤其適用于減少原料和產品反應帶來的雜質的含量。

參考文獻:Org. Process Res. Dev., ? DOI: 10.1021 /acs.oprd.9b00515 ? Publication Date (Web): 11 Feb 2020

- 上一條注塑成型時遇到這四大常見問題

- 下一條用微反應器制備金屬催化劑