松下開發出業界首創的玻璃模壓成型微流控器件批量生產技術

據麥姆斯咨詢報道,日本松下(Panasonic)和微化學技術研究院株式會社(Institute of Microchemical Technology Co., Ltd., IMT)共同開發了一種利用玻璃模壓成型技術,可批量生產微流控器件。相比傳統的玻璃蝕刻方法,該技術可實現低成本(約1/10)和高精度(約10倍)的批量生產。

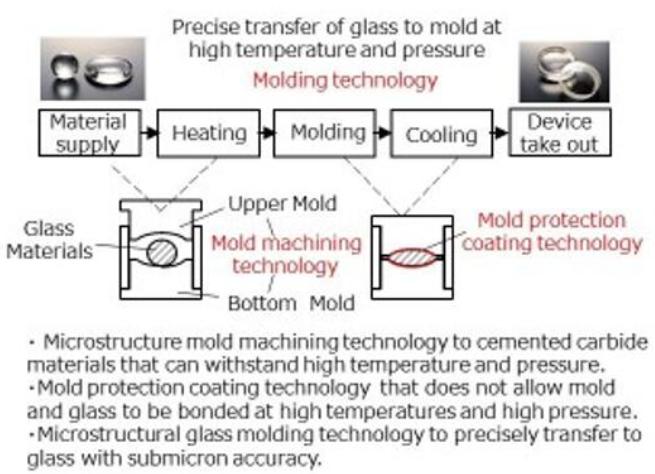

玻璃模壓成型技術

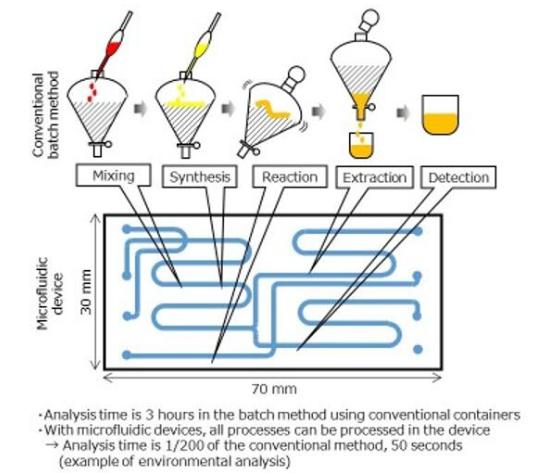

微流控器件可用于醫療、生物、環境(水和空氣質量等)等應用領域的傳感和分析。兩家公司計劃從2019財年開始接受原型訂單,并將于2020財年開始批量生產。松下和IMT將于11月19日~21日在日本靜岡縣濱松市舉行的第40屆化學和微納系統學會會議(CHEMINAS 40th)上展出這些微流控器件。

【影響】

常規的玻璃微流控器件由于成本高、精度差仍未被廣泛使用。將IMT的微流控器件設計技術結合松下的玻璃模壓成型技術,實現了玻璃微流控器件的批量生產,并降低了生產成本,使玻璃微流控器件的一次性使用成為可能。另外,憑借高精度優勢,推動了玻璃微流控器件作為設備和系統的一部分進行整合。

【應用】

得益于玻璃微流控器件的環境和化學耐受性,它可以針對室外和惡劣環境中的分析和測試,作為一次性檢測器件用于環境傳感、血液檢測和制藥設備。

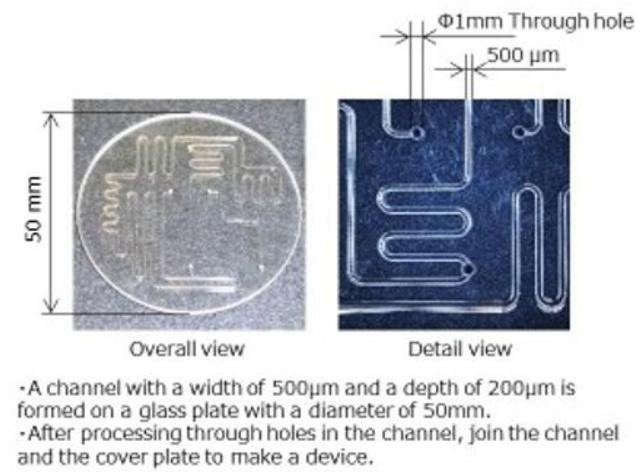

應用案例:水質檢測玻璃微流控器件

【特性】

新開發的玻璃微流控器件具有以下特性:

1. 最大φ50 mm

2. 月產能超過10000片

3. 制造工藝的形狀精度約1 μm

【技術】

(1)針對玻璃模壓成型優化的微流控器件設計和接口技術;

(2)微結構成型加工技術,可用于更高硬度的材料;微結構玻璃模壓成型技術可精確地轉移到玻璃上;

(3)熱粘合技術,用于將平板玻片和具有微結構的玻片接合在一起。

【背景】

微流控技術中使用的普通玻璃微流控器件主要通過蝕刻技術生產。通過光刻繪制微流道圖案后,利用蝕刻形成玻璃微流道,然后與具有機械加工引入孔的蓋玻片粘合。自微流控研究興起以來,IMT一直在提供先進的玻璃微流控產品,成為玻璃微流控器件規劃、設計和制造的先驅。不過,除了人工制造所要求的技藝外,整個制造過程有時還需要花費數月的時間。因此,制造時間和單件成本成為應用障礙,并且無法實現通用化和工業化組裝,因此其應用仍主要局限于基礎研究。

另一方面,松下自1980年代便開始開發并制造玻璃模壓成型技術,為全球高標準光學器件的商業化做出了貢獻,它們被廣泛應用于數碼相機等各種光學設備的鏡頭。

通過將松下的玻璃模壓成型技術和IMT的設計技術相結合,開發出了利用玻璃成型技術批量生產微流控器件的微結構模具加工、成型和連接技術。松下和IMT已經成功開發了玻璃微流控器件的批量生產技術。與傳統的制造方法相比,可以將成本降低到大約1/10,同時能夠以不到此前一半的交付時間提供10倍以上精度的玻璃微流控器件。

【實際實現】

隨著這種玻璃模壓成型微流控器件批量生產技術的發展,玻璃微流控器件可以廣泛用作室外和惡劣環境下進行分析和測試的一次性檢測裝置,以及用于血液檢測設備的一次性裝置。

免責聲明:文章來源《麥姆斯咨詢》 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

- 上一條重氮化及重氮耦合連續流合成唑草胺關鍵中間體

- 下一條藥物結晶