化學反應工程 Ⅱ反應器內流體流動與混合(上)

化學反應進行的基本條件是保證反應物之間進行混合并得到分子尺度的接觸,只有反應物之間進行分子水平的交換,化學反應才可能發生。因此,化學反應器的基本要求就是保證物質間的混合與交換。

這一篇主要分析等溫條件下均相反應器的設計,以及反應器內的流體流動、混合現象對反應過程的影響。以下討論所涉及反應器均為理想反應器(即反應參數在空間上確定,可通過反應器的空間積分定量求出反應器的整體反應特性)。

對于等溫反應器,通過物料平衡建立計算反應器體積的數學模型方程,反應器的能量平衡將在后續非等溫反應器設計的推送里介紹;一般的反應器,動量損失可以不考慮,如有特別要求,去查相關資料啦。

一、典型反應過程的反應器

這部分的內容包括:間歇反應器、平推流反應器、全混流反應器以及循環操作的平推流反應器四種情況。其中,間歇反應器和平推流反應器沒有返混,全混流反應器是返混程度最大的情況,非理想反應器的返混情況則介于平推流和全混流反應器之間。

①間歇反應器(batch reactor)

間歇反應器是隨時間而變化的非穩態理想反應器,轉化率由物料在反應器內的停留時間決定。其操作過程為:反應原料一次性加入,經充分攪拌、混合,反應結束后卸料、洗釜,再重新加料進行下一周期操作。由此可見,反應物料中每一微元都同時進入反應器,具有相同的停留時間,反應器內無返混。

The advantages of the batch reactor lie with its versatility. A single vessel can carry out a sequence of different operations without the need to break containment. This is particularly useful when processing toxic or highly potent compounds.

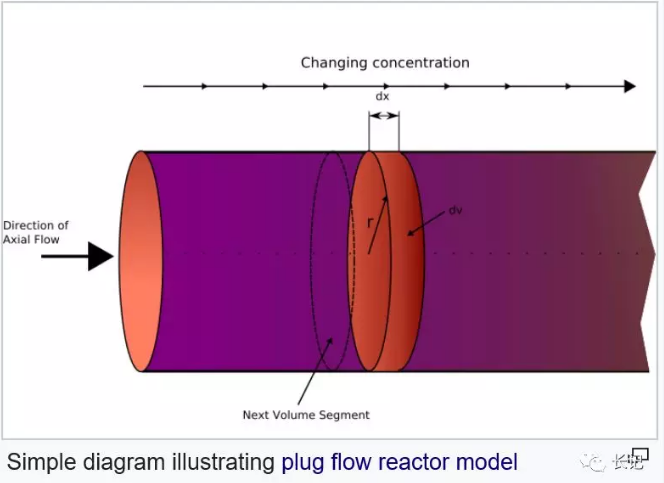

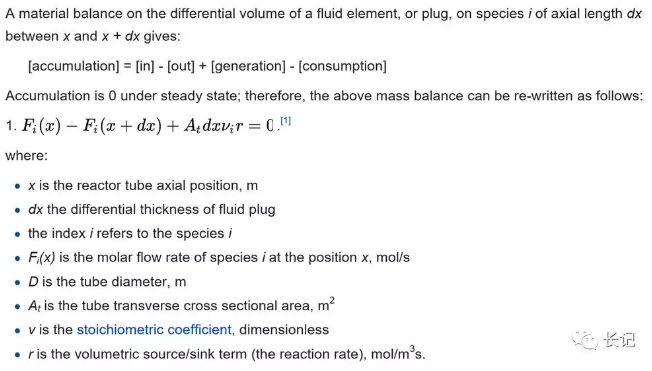

②平推流反應器(plug-flow reactor,PFR)

平推流模型假設反應器內流體徑向完全均勻混合,軸向無返混。穩定流動情況下(定常態操作),反應器內狀態沿軸向連續變化。

The plug flow reactor model (PFR, sometimes called continuous tubular reactor, CTR, or piston flow reactors) is a model used to describe chemical reactions in continuous, flowing systems of cylindrical geometry. The PFR model is used to predict the behavior of chemical reactors of such design, so that key reactor variables, such as the dimensions of the reactor, can be estimated.

Fluid going througha PFR may be modeled as flowing through the reactor as a series of infinitely thin coherent "plugs", each with a uniform composition, traveling in the axial direction of the reactor, with each plug having a different composition from the ones before and after it. The key assumption is that as aplug flows through a PFR, the fluid is perfectly mixed in the radial direction but not in the axial direction (forwards or backwards). Each plug of differential volume is considered as a separate entity, effectively an infinitesimally small continuous stirred tank reactor, limiting to zero volume. As it flows down the tubular PFR, the residence time(τ)of the plug is a function of its position in the reactor.In the ideal PFR, the residence time distribution is therefore a Diracdelta function with a value equal to τ.

反應器內一個微元中確定組分的衡算基本方程:

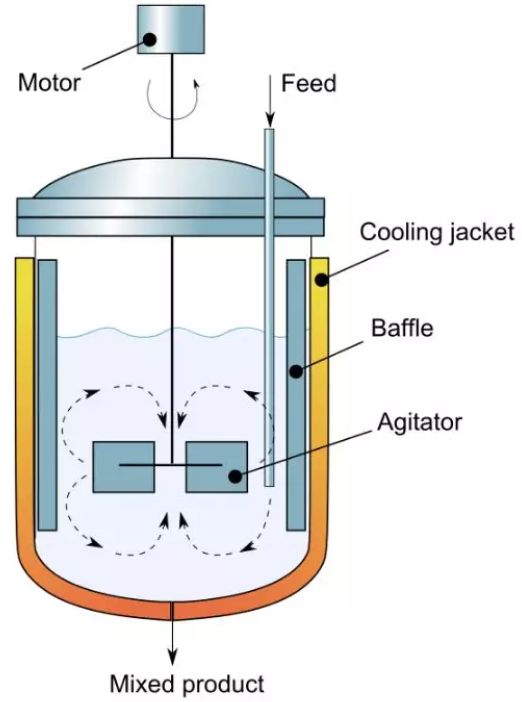

③全混流反應器(continuous-stirred tank reactor,CSTR)

全混流反應器流動模型假設反應物料在進入反應器的瞬間便與反應器內物料完全混合,并在整個反應空間和出口具有相同的濃度、溫度。

因此,在對反應器做物料衡算時,可以直接對整個反應器衡算而不是對微元衡算。

④循環操作的平推流反應器(PFR with circle)

很多情況如單程轉化率低、自催化反應、煤氣甲烷化的強放熱反應等都會考慮循環。R表示循環比,即循環物料量與離開系統物料量之比。當R→∞時,整個反應器濃度接近于出口濃度,相當于全混流反應器。(實際反應器中,R=25~30便認為處于全混流狀態)

二、流動模型與反應器推動力、反應選擇性

流動模型是針對連續過程而言的,指流體流經反應器時的流動和返混狀況。平推流和全混流分別是無返混和返混最大這兩種極端情況的流動模型,真實反應器內的流動模型總是介于這兩者之間。

因此在研究實際流動情況前,先分析幾種流動狀態確定的典型反應過程,從而對反應受流動狀態影響的規律有初步了解。

1.流動模型與反應推動力

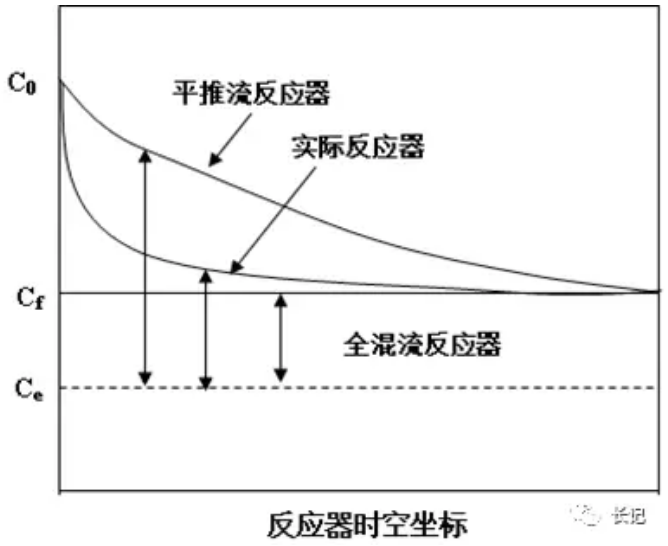

化學反應的推動力是化學勢(見化工熱力學Ⅶ 溶液熱力學基礎)。在等溫的條件下,反應進行的推動力主要就是濃差。平推流、全混流及實際反應器中濃度推動力可以表示如下。

由圖可見,返混使濃度推動力降低:無返混的平推流濃度推動力最大,返混最大的全混流一直在濃度推動力最小的情況下工作。

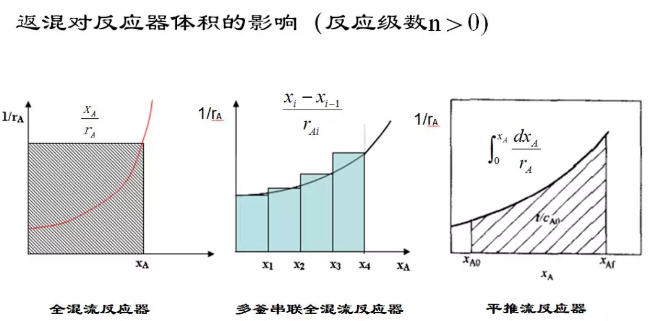

反應級數為正的化學反應,反應速率隨反應物濃度增大而增大,用不同的反應器進行同一反應,返混嚴重的反應器需要更大的反應器體積。且反應級數越大,反應受濃度的影響就越大,即反應受返混的影響也越大。這種情況下,用平推流反應器,所需反應器體積就小于全混流時所需反應器的體積。

做轉化率x和速率的倒數1/r的圖,可知陰影部分面積和初始濃度以及體積流率作積,就代表了反應器體積。

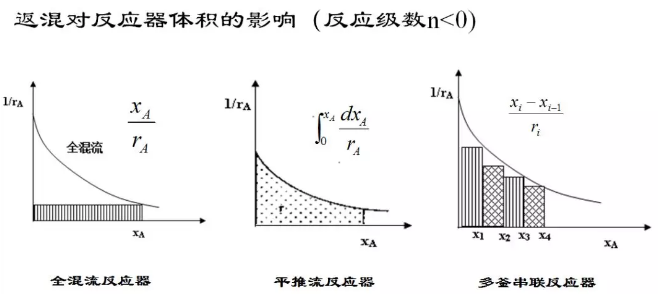

反應級數為負的化學反應,濃度推動力的降低反而有利于反應,就有可能出現返混情況下所需反應器體積減小的現象。

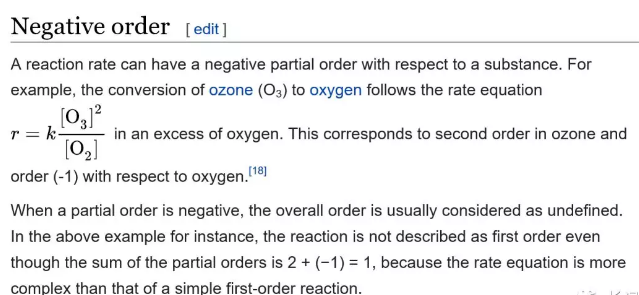

不過級數小于零的反應很少,也是非常特殊的情況了。

做轉化率x和速率的倒數1/r的圖,情況和級數大于零時正好相反。達到同樣的轉化率,全混流反應器所需體積較小。

此外,自催化反應(Auto catalytic reactions)中,反應產物可以催化反應進行:初期,反應速率隨產物量增多而加快;當反應到達一定程度以后,由于反應物濃度降低,反應速率再下降。

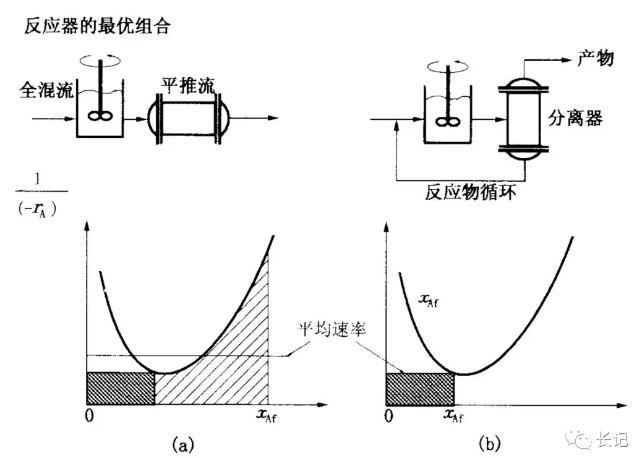

在這種情況下,選擇全混流反應器和平推流反應器串聯進行反應,所需要反應器的總體積是最小的;使用單個帶循環的平推流反應器,適當選擇循環比,也可以使反應器體積降低。

總之,對于不同反應,需要根據反應動力學特性研究返混的影響,再合理設計反應器。

在這一部分,反應器的組合應用是比較常見的。

2.流動模型與反應選擇性

對于單一反應,反應動力學特征不同,反應器內返混對反應器的體積有不同影響。對于復雜反應,反應器內流動狀況不僅影響反應器體積,還會影響反應的選擇性。

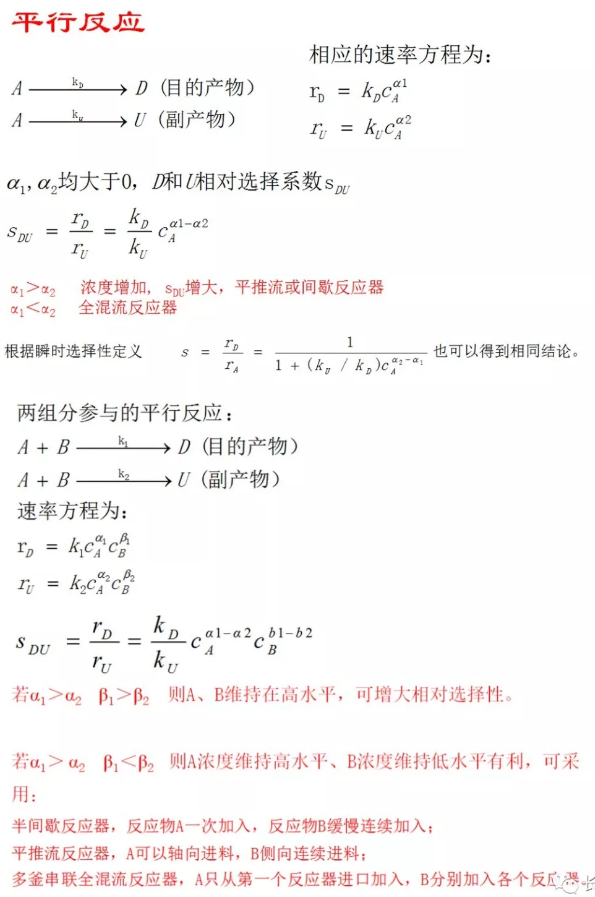

①平行反應

此外,還可以通過總選擇性的定義定量分析最終產品分布。

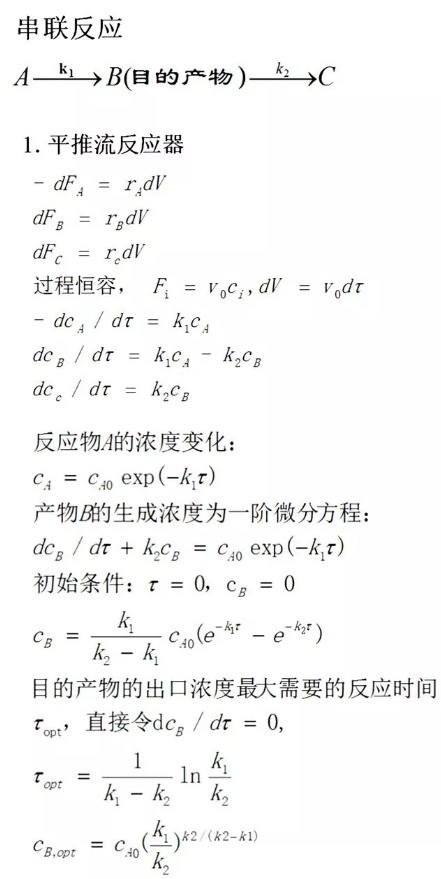

②串級反應

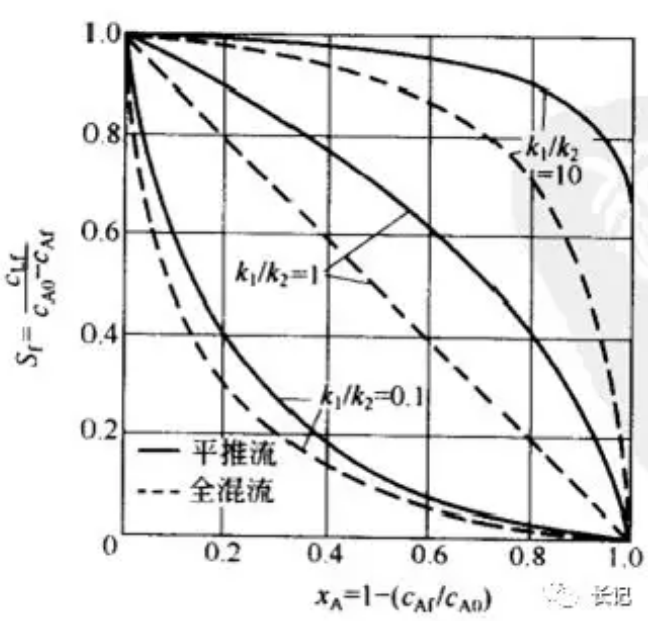

由上述推導,可看出串級反應的選擇性與速率常數有關。下圖表示了在不同k1/k2情況下,串級反應在平推流和全混流反應器中選擇性的變化情況。

可見,相同轉化率下,串級反應在平推流中的選擇性優于全混流反應器。在全混流反應器中,由于返混的存在,產物停留時間可能增加,使目標產物進一步進行下一步反應的可能性增大。

當k1/k2較大時,反應物A的轉化率較大。

k1/k2較小時,目的產物進一步反應成副產物的可能性增加,這時應盡量降低反應器內目標產物的濃度,反應宜在較低轉化率下操作。一般可以采用低的單程轉化率,分離產物后將反應物A循環反應。

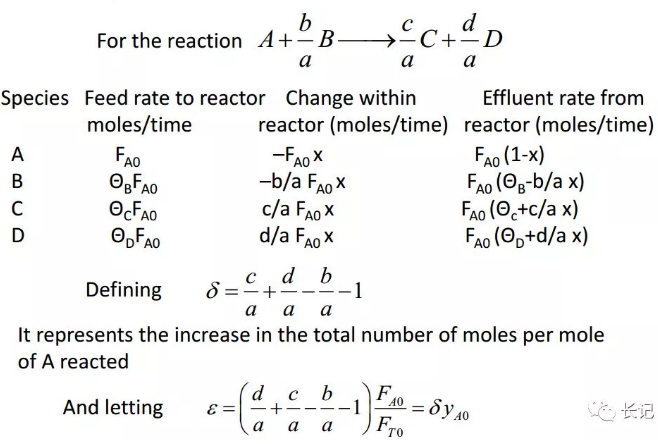

最后還要補充一個點——變容反應過程

平推流反應器作為一種連續流動反應器,可以用于液相反應,也可以用于氣相反應。而一些氣相反應,反應前后摩爾數是不同的,在系統壓力不變的情況下,反應會引起系統物流體積發生變化。物流體積的改變必然帶來反應物濃度的變化,從而引起反應速率的變化,所以在這里單獨討論一下。

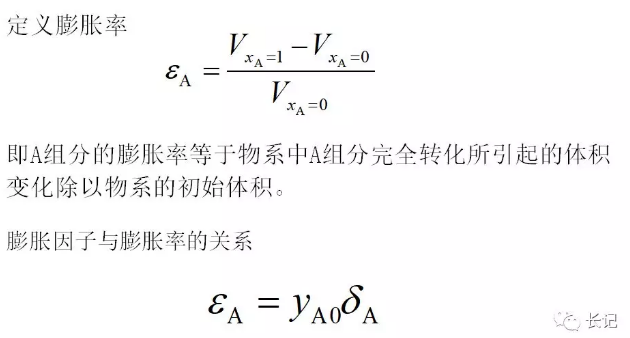

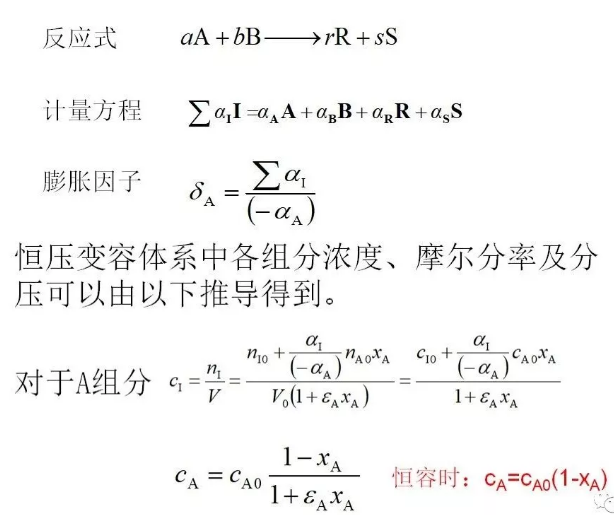

為了表征由于反應物系體積變化給反應速率帶來的影響,引入兩個參數,膨脹因子和膨脹率。

關鍵組分A的膨脹因子等于反應計量系數的代數和(生成物計量數為正,反應物計量數為負)除以A組分計量系數的相反數(即A若為反應物,則計量數為負,除的是計量數的絕對值,來表示每1molA引起的變化)。

它的物理意義為:關鍵組分A消耗1mol時,引起反應物系摩爾數的變化量。對于恒壓的氣相反應,摩爾數的變化導致反應體積變化。δA>0是摩爾數增加的反應,反應體積增加。δA<0是摩爾數減少的反應,反應體積減小。δA=0是摩爾數不變的反應,反應體積不變。

膨脹因子是由反應式決定的,一旦反應式確定,膨脹因子就是一個定值,與其它因素一概無關。

但是物系體積隨轉化率的變化不僅僅是膨脹因子的函數,而且與其它因素,如惰性物的存在等有關,因此引入第二個參數膨脹率。

所以,在變容過程中,物質濃度的表達就可以通過膨脹率和膨脹因子進行表達。

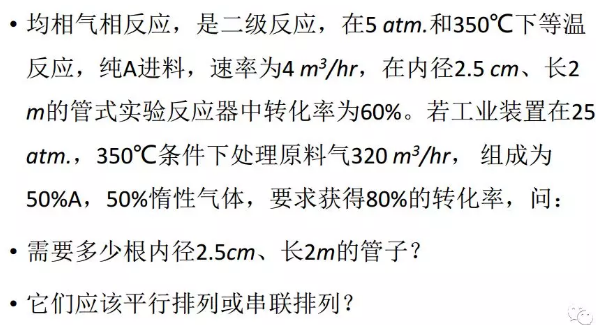

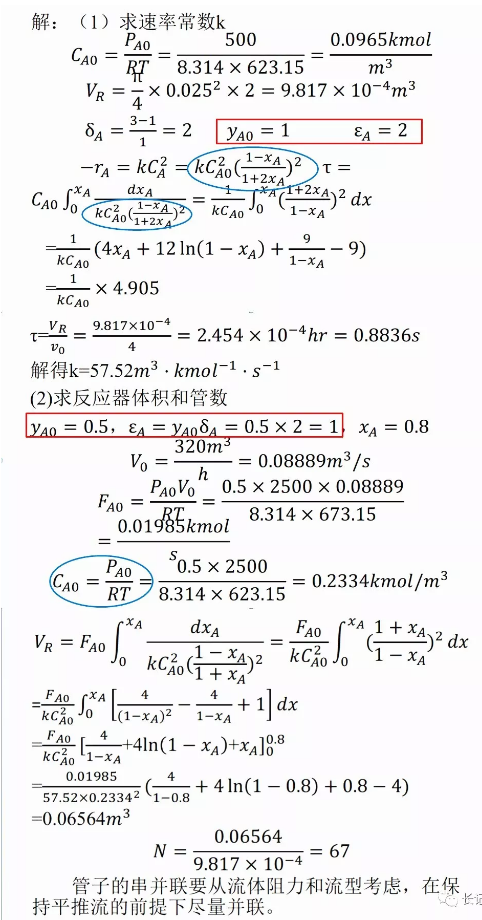

舉一個變容過程的例子

這個問題好在既考慮了變容過程,又要考慮含惰性組分時的情況。

需要注意的有兩個地方:

① 純組分進料也好,混合惰性組分進料也好,膨脹因子都是不變的,它只和反應式有關。(紅色方框)

② 在氣體反應里,設計方程中的速率表達還是用濃度c,而非壓力p。壓力和溫度最后在初始進料CA0里會體現出來。(藍色圓框)

(文章來源: 杬 長記 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)