采用連續流動微反應器進行的可見光催化的甲苯衍生物的無溶劑溴化反應

在連續流動微反應器中,采用過氧化氫(30%)和溴化氫(40%)的組合溴代試劑,進行甲苯衍生物的高效溴代反應。該過程在無溶劑,可見光催化下進行。

溴代芳香族化合物廣泛應用于功能染料、阻燃劑、醫藥、農藥等精細化工領域1,2。因此,大量的努力致力于開發一種有效的合成方法3。合成溴代芳香族化合物最常用的溴化試劑是單質溴。但是,單質溴具有毒性、腐蝕性、操作難度大、反應活性高等缺點,從而導致高放熱和非選擇性反應。此外,使用氯化溶劑和反應產生的具有腐蝕性副產物HBr也不利于環境。因此,一些溴代芳香族化合物的合成方案通過采用新型的溴代試劑,如N-溴代丁二酰亞胺4-7和吡啶和四烷基三溴銨8-10來進行合成,得到了廣泛地關注。然而,這些溴化試劑也存在諸如原子效率低、溶劑殘留和需要單質溴來進行制備它們的缺點。

避免這些缺點的一種可能方法是利用合適的氧化劑來氧化溴離子形成分子溴3,11。最近,報道了以NaBrO3–NaBr–HCl,12NaBr–H2O2–H2SO413 or HBr–H2O214作為溴化試劑的芳香側鏈鹵化反應。然而,總是獲得二溴化衍生物副產物。此外,大多數這些方法都存在,如反應時間長、反應溫度高、使用金屬催化劑、使用溶劑或繁瑣的工作等缺點。

本文報道了一種安全、高效的可見光光催化溴化工藝,該工藝以HBr–H2O2為溴化試劑,并在連續流動微反應器中進行。由于精確控制停留時間、加熱和傳質,該方法在選擇性和轉化率方面與傳統的間歇過程相比具有顯著的改進16,17。

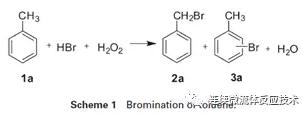

以甲苯為底物,進行了模型研究(Scheme 1)。溴原子的轉化率(甲苯的吸收)被用來評價溴化反應。

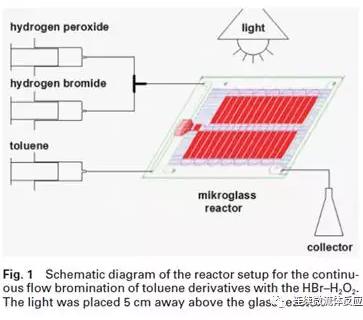

在連續流動實驗中,使用Mikroglas Chemtech GmbH公司生產的玻璃微反應器,建立了一個簡單的工藝流程。三個單通道微量注射泵(LSP01-1A)連接到反應器,允許精確控制三種試劑溶液的流速(圖1)。因為反應器中只有兩個通道,所以在進入反應器之前,使用T-混合器對H2O2和HBr進行混合。

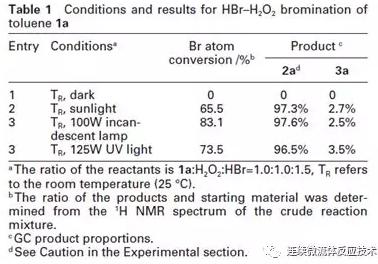

從表1可以看出,側鏈溴化選擇性極好,并且光可以有效地促進溴的轉化。在白熾燈下,得到最佳轉化率為83.1%,其中2a/3a為97.6/2.5(Table 1, entry 3)。因此,我們推測氧化溴化過程可能是可見光誘導的自由基反應。

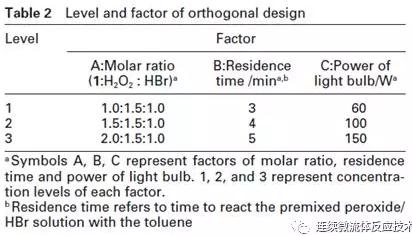

在單因素實驗設計的初步結果基礎上,在連續微反應器中的采用HBr–H2O2作為溴化試劑,進行L9(34)正交優化溴化反應。正交設計的概念是尋找優化輸入輸出的多個輸入參數中的每一個的設置。它允許減少實驗的次數,只有比全因子測試稍微低的精度。在一組實驗中,溴化溫度在室溫下預置,正交設計的水平因子示于表2中。

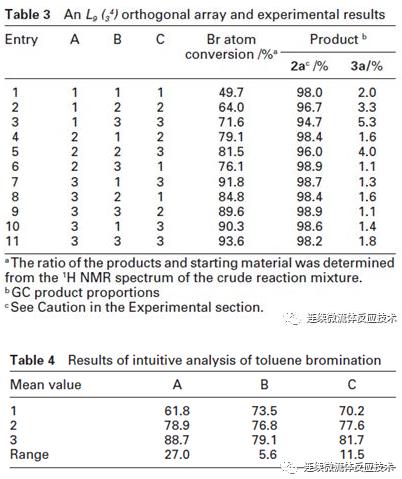

根據表3,進行九組實驗(entries 1–9),正交設計的結果如表3和表4所示。從Taguchi L9(34)正交實驗得到的溴原子的轉化率為49.7至91.8%(表3)。結果表明,增加摩爾比、延長反應時間和增強光強度可促進溴化反應的進程。在分析的基礎上,最佳工藝條件為A3B1C3(entry 7)或A3B3C3,盡管A3B3C3在實驗中未進行。因此,最佳條件為較短的停留時間(5分鐘),白熾燈(150 W)以及摩爾比(n1a: nH2O2: nHBr= 2.0: 1.5: 1.0),得到以2a為主要產物,轉化率高達93.6%的產物(entry 10)。

結果表明,該過程為首個在連續流微反應器中用HBr–H2O2作為溴代試劑的安全和高效的甲苯溴代反應。此外,該工藝避免了金屬催化劑和溴化溶劑的使用。

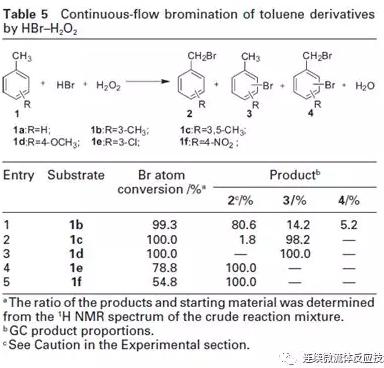

然后將該工藝應用于不同的甲苯衍生物(表5),同時在芳環上引入吸電子和給電子基團。具有給電子基團的甲苯衍生物,如1c和1d,溴原子選擇性地進行芳環的取代得到化合物3,轉化率幾乎為100%。而1e和1f則進行芐位溴代得到化合物2,轉化率小于80%。由此,我們可以得出結論,芳香環與給電子基團可以加速反應。此外,隨著芳環上電子效應的增強,為芳香環溴化反應,而不是芐基CH溴化反應。

綜上所述,我們報道了在環境友好的條件下,在連續流動微反應器中采用溴化試劑HBr–H2O2進行的一種安全而有效的溴化反應。該方法具有連續、高效、選擇性好、反應時間短、反應條件溫和、不受金屬催化劑和溶劑影響等優點。

文獻地址:Journalof chemical research, 2012, 36(5): 258-260.

(文章來源: 連續微流體反應技術-有改動 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)