微通道反應器的適用反應類型及注意事項說明

微通道反應器是目前精細化工行業看好的提升本質安全的技術之一,我國正逐步實現相關設備和成套技術的自主研發生產,未來該技術將成為精細化工行業工藝選擇的一個重要趨勢。

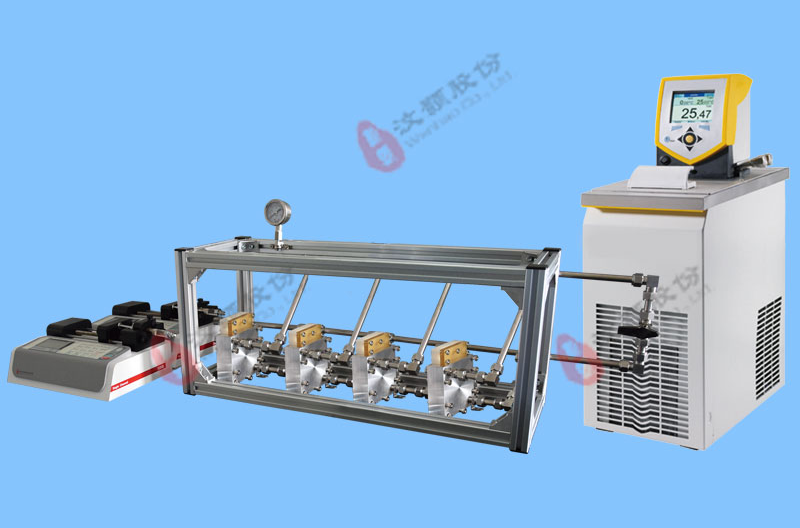

反應器小而緊湊,占地面積只有幾平方米,可謂是“迷你化工廠”。化學反應在微通道中連續流動發生,反應快速完成,且過程可控,可實現無人化連續操作,少了精細化工在研發和生產中的安全隱患。

微通道反應器相對于傳統的釜式反應器有太多優點,在這里不太多闡述,并不是所有的化學反應都可以用該反應器來實現的,其反應器通道比較小,一般是幾個毫米,因此有固體參與的反應則很難進行。

適合反應器的反應類型主要包括:

1. 反應本身速度很快,但受制于傳遞過程的,整體反應速度偏低的反應

這類反應主要為液液多相反應,也包括液液萃取等物理過程。這種過程的特點就在于:反應本身速度快,但是由于底物要在液相間擴散導致反應整體速率偏低。在傳統的反應釜內部一般采用攪拌器進行反應,效率較低,無法充分實現兩個液相間的混合,因此反應效率低下。而在微通道反應器內由于通道尺寸小帶來的擴散尺度減小,導致這類反應可以快速進行。

2.反應本身速度快,但反應劇烈,強放熱,產物容易破壞的反應

這類反應主要有硝化,重氮化以及部分水解與烷基化反應。硝化以及重氮化反應本身是非常快速而劇烈的,但是實際工廠操作的時候往往反應時間是以小時計的。這是因為反應釜傳熱能力有限,為了防止體系內溫度過高不可控制,需要一點一點的滴加試劑。可以說反應速度完全由移熱能力確定。如果使用移熱能力強的微通道反應器就可以快速通入試劑并維持反應平穩進行。可以說這一類反應最具有工業化前景,是應當優先考慮的過程。

3.需要嚴格控制反應器內部流型的反應。

這種反應主要為納米顆粒的合成等,這類過程在之前已經介紹過了,主要利用微通道內部的流動規律性制備顆粒分布窄的材料,提高產品附加值。這類反應一般產品產量低,附加值很大,有的時候幾塊實驗裝置結合就能成為生產裝置,應用前景也較為廣闊。

4.部分氣液反應從機理上可以采用微通道反應器,但是目前尚未出現好的氣液反應器結構

最明顯的就是加氫,加氫當然有很多種類,部分加氫反應反應速率高,但受到氫氣向液相擴散的限制,導致整體反應速率較低。在這種狀況下,當然可以利用微通道的反應器的混合特性進行反應,類似于第一類反應,不過這里加強的是氣液傳質過程。但是氣液過程有其特殊性,主要是在流體分配與控制方面,這導致適宜放大的氣液微通道反應器還不存在。因此這方面實驗研究非常活躍,工業應用上除非產量小可以直接使用實驗裝置否則沒有可行性。

5. 顆粒尺度達到微通道特征尺度的10%以上,固含量超過5%的含有固體的反應不使用微通道反應器。

由于微通道反應器容易堵塞,大部分含有非均相催化劑的反應器都不適宜使用微通道反應器。此外就是容易生成較大顆粒的反應體系也不適應采用微通道反應器。由于大部分反應都是催化反應,這給微反應器的應用帶來非常大的限制。對于非均相體系,催化劑被局限在Pd/C等少數幾個品種。目前在科學研究上的趨勢就在于如何將催化劑固定在反應器中。方案很多,但是實現起來問題更多。短期內無法進行工業應用,因此對于非均相催化體系,使用微通道反應器需要特別謹慎。

工業化使用反應器要注意的問題:

1、進料系統:隨著工業化產能的增大,進料方式仍采用質量流量泵則不太合適,而該反應器在生產過程中對物料的配比要求非常嚴格,因此采用泵入式流量計則十分有效。

2、壓降影響:工業化產量大通道比實驗室裝置要大,通道長度自然增加,因此進料口壓頭自然增大,在泵的選型及進料方式上必須權衡考慮。

3、固體催化劑的影響:有很多反應必須采用固體催化劑,不然很容易堵塞通道,因此必須考慮微通道反應器的固液比及固體顆粒直徑。

免責聲明:文章來源網絡 以傳播知識、有益學習和研究為宗旨。 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

標簽: 微通道反應器

- 上一條用于制作微流控芯片材料的主要優勢

- 下一條注射泵的工作原理及特點