微反應器與傳統反應器在放大反應中的對比

在化學反應器中,放大化學反應器的作用是將反應器中的熱量、動量、質量的傳遞過程與所發生的化學反應有效地結合起來,從而使反應器從實驗室規模的生產,發展成具有工業化規模生產能力。化工反應器擴產是實現優質化工產品大規模生產,創造經濟價值,實現工業化進程中不可缺少的過程。反應裝置的放大方法一般可分為尺寸放大和數量放大。縮放是把反應器的規模擴大到工業規模的能力,縮放是把許多具有良好反應性能的實驗室規模的反應器通過串聯或并聯組合而達到工業規模生產能力的方法。

常規反應器放大

常規反應器的放大一般是按尺寸放大,最常用的是按步放大。以小試、中試、火試等多階段試驗為手段,對實驗室規模反應器進行逐級驗放,逐步擴大規模,最終實現工業化生產。根據運動相似性、幾何相似性、傳熱相似性等原理,使上一級獲得的試驗數據與下一級比較接近,因此,在研究上一級試驗中起主要作用的問題,在下一級試驗中予以解決和修正。舉例來說,對于較大規模的實驗裝置反應器設計,需要計算好反應器所需的傳熱面積,并考慮如何加強傳熱,為了增加傳熱推動力,可以改變傳熱介質,增加傳熱系數,并在傳熱面上加設隔板,從而增加傳熱面積,以滿足反應器的熱平衡要求。

目前采用的方法比較普遍,它是以工程經驗為基礎,對許多工藝復雜的工藝過程可以進行放大;缺點是放大時間較長,成本較高,且放大效率不高。

除逐級經驗放大法外,傳統的化工過程放大還存在數學模型放大法。這種方法是在以往研究者積累的反應傳遞機制基礎上,盡可能地建立完整的數學模型,并根據實驗數據不斷地修正和完善模型參數,使模型能最大限度地符合實驗數據。用這種方法提高放大倍數的關鍵是建立精確的數學模型,與逐級經驗放大法相比,這種方法可以節省時間,而且可以得到較高的放大倍數。這種方法的缺點是很難建立簡單而精確的數學模型,而且需要研究人員對反應的傳質、傳熱和機理有很深的了解,因而不能很好地應用于較復雜的化學反應過程。

傳統的兩種反應器放大方法都屬于尺寸放大,而且采用這種放大方法不可避免會產生“放大效應”,因為在反應器的尺寸等比例放大后,傳質傳熱比表面積必然減少,導致了工業規模反應器的傳質傳熱過程不能像實驗規模反應器那樣順暢,例如,在實驗室使用1L的反應器進行換熱操作時,反應器的傳熱面積只有0.03hz;而在工業規模的1000L反應器中,直接等比例擴大到工業規模的1000L反應器,其換熱面積只有3hz,單位體積的換熱量僅為實驗室所用反應器換熱面積的1/10。所以,化學反應器的放大是化工領域開發研究中急需解決的問題。

微反應器放大

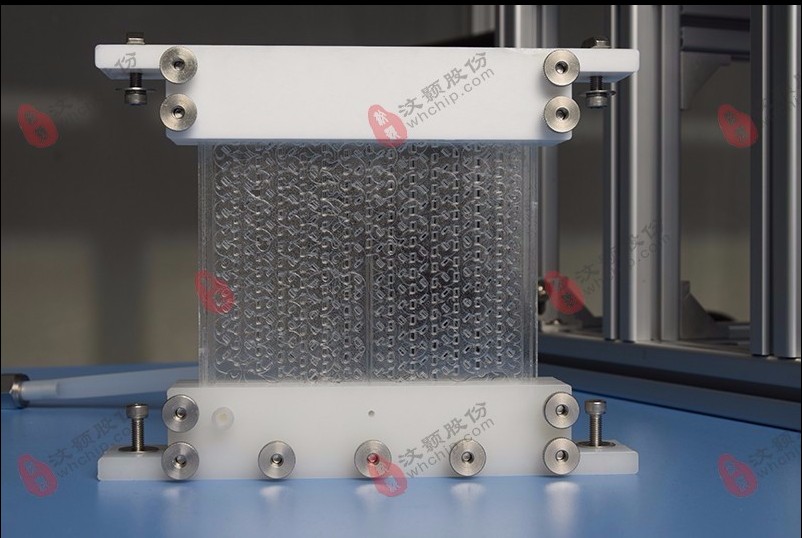

微反應器的放大過程與傳統的反應器有很大的區別,它只需要簡單地增加微器的通道結構的數量,也就是微反應器的數量增大,而不必把微反應器內部的微通道結構的大小放大,因此,微反應器的放大過程具有“放大效應”。微通道反應器的數量放大法目前基本采用的是并行放大法,微通道間采用平行并聯法,從而使微反應器處理通量隨微通道數的增加而增加。

氣液兩相中參與反應的流體由入曰進入,經進相分布器再進入并行微通道進行混合,最后氣液吸收完成的混合液經出相集流腔經出口離開反應器。進水分布器的作用是使平行于各微流道的氣液兩相流分布均勻,有利于各微流道在相同條件下的吸收過程,從而保證微反應器產品質量的穩定性。

我國在微反應器的放大和應用方面已經取得了一定的成果。在2007年9月,陳光文中成功地試運行了一套用于液氨稀釋,氨氣吸收的微混系統,年處理量達10萬噸。在此基礎上,成功研制了駱廣生魚納米碳酸巧微反應器,年生產量1萬噸,可工業化生產。同時,陳光文還研制出一套體積小于6L的微化工裝置,該裝置年產量可達8萬噸磯酸二氨元的工業規模。

微反應器作為一種新興的技術,在傳統工業領域,其應用范圍還很廣,其應用范圍也很廣,尤其是微反應器的放大問題成為阻礙其應用于實際生產的最大障礙。但微反應器的放大過程并不存在“放大效應”,且考慮到將實驗成果轉化為實際生產的成本較低,因此,微反應器的放大問題在未來仍有重要的研究價值。

標簽: 微反應器 傳統反應器 放大反應