流控技術的應用于環氧樹脂阻燃性能的研究

環氧樹脂(EP)是一種常用的熱固性樹脂,因其具有優異的力學性能、電絕緣性能、耐腐蝕性能和化學穩定性,而被廣泛應用于電子電器、航空航天、基礎設施等領域[1-3]。然而環氧樹脂阻燃性能差,極限氧指數僅 20%左右,且無法通過垂直燃燒測試,在空氣中極易燃燒,燃燒過程中釋放熱量大,且伴隨大量煙霧和有毒氣體釋放,易造成火災隱患,極大地限制了其在建筑、裝飾和橋梁工程等領域的應用。因此,提高環氧樹脂的阻燃性能具有重要意義。

早期環氧樹脂的阻燃方法是使用含鹵阻燃劑進行阻燃,但含鹵阻燃劑對環境污染較大,且燃燒會生成大量煙霧和有毒氣體,會對人類和其他生物的健康造成威脅,已被很多國家明令禁止使用。近年來,無鹵阻燃劑成為研究熱點,其中磷-氮系阻燃劑因其含磷量高、成炭性好、能夠抑制燃燒熱量和有毒氣體的交換等優點,而備受人們矚目。閆亞男[8]等將亞磷酸、乙腈和苯膦酰二氯(PPDC)復配合成了一種添加型阻燃劑——苯膦酰二氨基雙乙基四膦酸(PAEPA),并制備了阻燃環氧樹脂。試驗結果發現,添加 2.6wt% PAEPA 的環氧樹脂可通過 UL-94 V-0 級,LOI 值達到 29.8%,然而PAEPA 的加入降低了環氧樹脂的力學性能。磷-氮系阻燃劑雖阻燃效率高,但與基體的相容性差、易團聚,限制了它的應用。

阻燃劑的微膠囊化為解決阻燃材料的相容性差、易團聚等問題提供了一種方法。微膠囊技術是指利用高分子材料將固體、液體或氣體等包裹物包覆起來,形成直徑為 1~1000 mm 顆粒的技術。

當阻燃劑微膠囊化后,外表包覆了一層高分子材料,使阻燃劑與周圍環境有效隔離,可有效避免材料阻燃劑受外界敏感因素的影響,增加阻燃劑與材料的相容性,提高阻燃效率。何宏偉等以酚醛樹脂為殼,聚磷酸銨為芯制備了阻燃微膠囊,并將其應用到環氧樹脂中。結果表明:與純環氧樹脂和直接添加聚磷酸銨阻燃劑的環氧樹脂相比,阻燃微膠囊改性環氧樹脂的初始分解溫度、800°C 下的殘碳量顯著提高,其 LOI 值、垂直燃燒等級均得到提高。常用的阻燃微膠囊制備方法有:原位聚合法、懸浮聚合法、界面聚合法和細乳液聚合法等,制備過程相對復雜,得到的阻燃微膠囊單分散性差,粒徑分布廣,球形度差,并且很難實現粒徑均一及阻燃劑含量可控,從而達不到理想的阻燃要求。

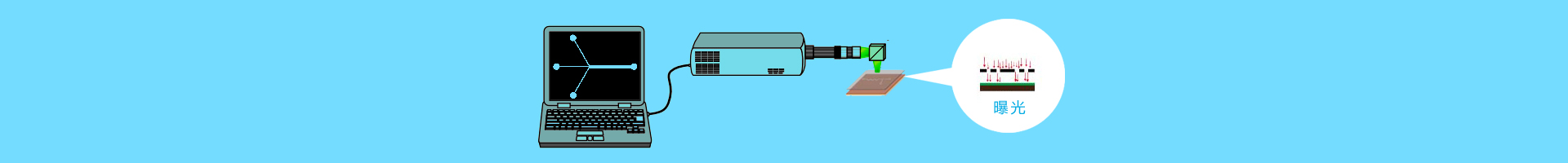

微流控技術是一種基于微觀尺度下,在幾十至幾百微米的通道內對流體進行操控的技術。通過微流控技術,在阻燃劑表面包覆與基體相容性較好的高分子材料,得到粒徑均一的阻燃微膠囊,有望改善阻燃劑與基體相容性較差、易團聚等問題。同時,采用微流控技術制備的阻燃微膠囊外表面光潔、顆粒均勻,在基體中分散性較好,有望減弱阻燃劑對基體材料力學性能的影響。

標簽: 微流控技術