微流控技術在納米材料合成中的應用

納米材料的傳統制備方法分為物理方法和化學方法。物理方法,如濺射法、真空沉積法、球磨法等,儀器設備昂貴,且制備的裸納米材料產量低、易氧化、團聚嚴重。濕化法,如反相膠束法、聚合物模板法、高溫水解法,均是在液相中合成納米材料,材料表面一般帶有有機穩定分子,以防止制備的納米材料團聚和氧化。

但液相合成法大多需要較高的反應溫度(200 ℃) ,因此限制了較多溶劑和試劑的使用,且后期還需多步純化來獲得穩定的產品。同時,在合成過程中很難實現對反應條件的精確控制,在制備核殼結構、多級結構等復雜納米材料方面仍面臨著巨大的挑戰。

因此,發展高質量納米材料的制備方法和制備平臺以及高效的納米分析方法具有十分重要的研究意義。

微流控芯片技術是將化學反應(包括進樣、混合、反應、分離、檢測) 集成到一個微小芯片上來實現的一門新興科學技術,具有微型化、集成化的特點。與傳統制備方法相比,采用微流控技術制備納米材料具有粒徑形態可控、單分散性、綠色環保且低耗等優勢。

因其微米數量級的通道結構、優良的液滴和流型操控性能、較快的傳熱傳質速度等特點,微流控技術已廣泛應用于金屬粒子、氧化硅、納米沸石、量子點、金屬有機骨架材料( MOF) 等微納米材料的高效合成中,該技術方法具有制備時間顯著縮短、產品尺寸均一度好等優點。

同時,還能通過耦合多步合成過程制得微納復合顆粒,如 CdS/ZnS 核殼量子點、Co/Au 核殼納米粒子和核殼結構 MOF 微粒等,這些功能性微球因其優良的物理化學性質而廣泛地應用于化學、光學、電子、醫學等領域中。

目前基于微流控技術制備的納米材料種類主要包括:金屬納米材料、氧化物納米材料、量子點納米材料等。

1、金屬納米材料

金屬納米顆粒由于其自身優異的光、電以及熱性能賦予其在電學和光學器件、介電材料、生物成像和高導熱流體等方面有潛在的應用前景。目前,已有研究者于微流體反應器中成功合成出金、銀、銅和鈀等金屬納米顆粒。

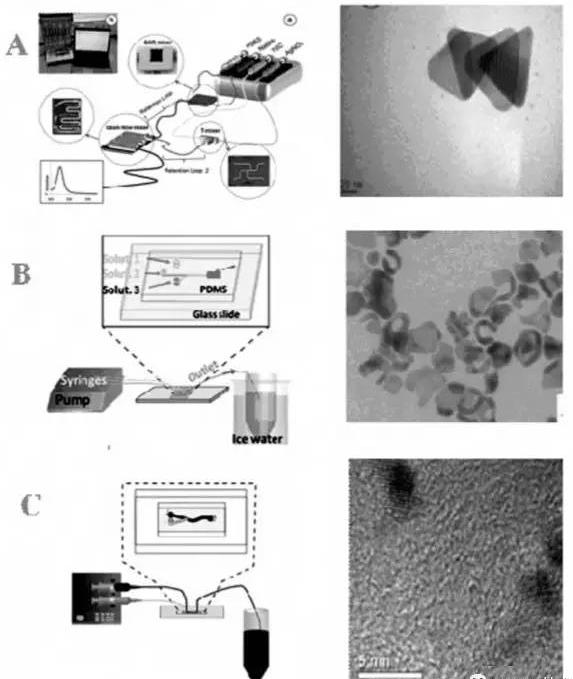

Michael Kohler 等利用微流體反應器,將 NaBH4溶解在10 mmol/L NaOH 中,在聚苯乙烯磺酸鈉的存在下還原硝酸銀得到了銀納米顆粒(見圖1A) 。

此材料可以作為合成各向異性顆粒的晶種;在此基礎上,又成功合成出尺寸在30~600 μm的銀納米顆粒原位嵌入的聚合物納米粒子,原位嵌入的銀納米顆粒作為之后接下來銀離子沉積的晶核,從而實現了具有表面增強拉曼光譜傳感功能的聚合物微粒的合成。

Fu 等利用三通道的微流控芯片,以氯代十六烷基三甲基銨(CTAC)為保護劑,NaBH4為還原劑,在室溫下合成出具有超薄折疊結構的金納米片(見圖 1B) 。

通過調節流體流速,可以獲得厚度從小于1 nm 到幾個納米范圍的金納米片材料,電化學檢測顯示該材料在葡萄糖氧化過程中顯示出非常高的活性;

在此基礎上,該課題組利用簡易 Y 型反應器,在炭黑的存在下,以聚乙烯吡咯烷酮( PVP) 為穩定劑,在 NaBH4存在下還原H2PtCl6得到尺寸均一的Pt/C 納米催化劑( 見圖 1C) ,掃描電子顯微鏡 ( SEM) 結果顯示,材料具有良好的單分散特性,在90 μL/min 流速下得到 Pt 納米粒子尺寸為2. 8 nm。

電化學測試表明,此材料無論在燃料電池正極和負極的電催化反應中均有很好的活性。

圖1 微流控芯片合成金屬納米顆粒示意圖

Wagner 等利用 NaBH4作為強還原劑在微流體反應器中制得小尺寸的金納米顆粒;

Kohler 課題組利用微流體技術,采用光催化的方法成功合成出 2.7 nm 的金納米顆粒;

Song 等報道了一種基于聚合物微流體反應器合成尺寸可控的鈀納米顆粒方法,該法是通過在四氫呋喃中用三乙基硼氫化鋰還原 PdCl2實現鈀納米顆粒的合成,所制得的鈀納米顆粒相對于傳統工藝尺寸更小;

Song 等還利用微流體裝置成功制備了銅納米粒子,所制備的銅納米顆粒尺寸較小( 8.9~22.5 nm) ,并有很好的穩定性。

總之,相較于傳統合成工藝,利用微芯片反應器合成金屬納米顆粒具有產率高、產物尺寸均一、單分散性等優點。基于微反應器的合成方法產品用量少,可以實現反應條件的精確控制,在連續大量合成具有特定形貌、尺寸及晶體結構的納米材料方面有廣闊的發展前景。

2、氧化物納米材料

氧化物納米材料由于可以實現對結構的調控、磁性的選擇以及化學性質的修飾作用,已經得到了深入的研究和廣泛的應用。TiO2和 SiO2由于在顏料、陶瓷、化工和冶金等領域的廣泛應用受到研究者們的青睞。

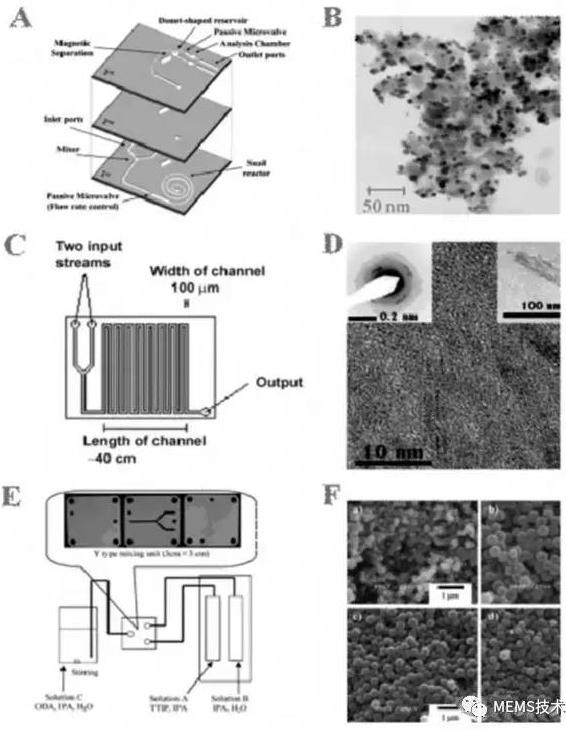

Cabrera 等以天然橡膠為材料設計出三層微流控芯片(見圖 2A) ,具體過程如下: 首先在丙烯酸模具上設計出相應模板( 第一層和第三層芯片) ,之后在模板上逐滴滴入橡膠,65 ℃退火10 h,烘干后將橡膠取下,獲得含有相應微通道的橡膠模板。

在第一層與第三層橡膠模板之間插入0. 4 mm 橡膠為第二層,每層模板之間以乳膠為粘結劑,手動按壓粘合,65 ℃烘干到每層芯片完全干燥。

在此芯片基礎上合成出金納米顆粒修飾的Fe3O4顆粒(見圖2B) ,該方法直接在芯片內部設置磁性分離單元,利用Fe3O4的磁性,在反應過程中同步實現產物的合成與分離,所合成的材料既不含有有機溶劑與表面活性劑,也不需經過特殊的熱處理過程,即可直接用于藥物應用。

Cottam 等在微芯片反應器中合成了一維納米 TiO2(見圖2C,2D) ,其具體方法是將加熱干燥后的油酸降溫后加入到四異丙醇鈦(TTIP) 溶液中制成溶液 a,氧化三甲胺的水溶液為溶液 b,溶液 a 和 b 分別通入微芯片反應器,然后將芯片放入90 ℃烘箱中反應10 h,最終得到產物。

Shiba和Ogawa采用Y 型反應器(見圖2E) ,以TTIP溶液為反應物a’,異丙醇的水溶液為反應物 b’,于 Y型反應器混合后通入硬酯胺與異丙醇的混合水溶液(溶液 c’) 中,攪拌24 h,經真空過濾,異丙醇洗滌,60 ℃下干燥24 h,得到硬酯胺雜化的 TiO2納米顆粒(見圖 2F) ,SEM 結果顯示,與傳統方法批量合成的材料相比,微芯片反應器合成的材料具有更好的球形形貌和分散性。

在此工作基礎上之,Shiba 和 Ogawa采用同樣的體系,在溶液 a’中另外加入不同濃度的四正丁氧基鋯,合成出尺寸均一、分散性好且比表面積高的鋯摻雜硬酯胺雜化 TiO2納米顆粒。Zhou 等通過兩相流體微反應器合成了沸石納米粒子,通過控制溫度、流速、微通道長度和老化時間等條件實現了對沸石納米粒子的尺寸調控。

圖2 微流控芯片合成氧化物納米顆粒示意圖

近年來,具有規整形貌的核殼材料微球由于其在藥物緩釋、輕質填料、催化反應、色譜分離、光子帶隙材料中的潛在應用,受到許多研究者的關注,其中TiO2包覆的SiO2材料因其具有良好的催化性能而備受矚目。

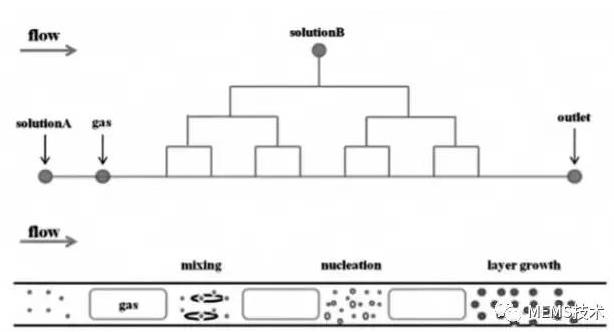

Khan 和 Jensen設計出多步微流控芯片反應器實現了SiO2 /TiO2核殼材料的合成。圖3是繪制的其簡易流程。具體實驗設計如下:在 SiO2的乙醇溶液( 含少量水) 中通入 N2氣,交替產生流體相與氣相,之后多步加入低濃度四乙氧基鈦( TEOT) 溶液,水解實現 TiO2包覆,生長沉化得到 SiO2-TiO2核殼材料。

N2氣的存在不僅實現了兩相交替的分段反應,獲得材料生長停留的窄尺寸分布,同時也加速TEOT與分散相 SiO2顆粒的快速混合。采用微流控芯片多步反應器,不僅解決了傳統批量、半批量合成中包覆殼層過厚、二次成核以及產物聚集的問題,同時也實現了低濃度下高質量產物的大量合成。

Luo 等以 PMMA 為基底材料制成同軸微流體反應器,采用兩相反應體系合成出 TiO2-SiO2核殼結構納米顆粒。具體方法將鈦酸四丁酯( TBOT)分散在石蠟中,再將SiO2溶膠逐滴加入,TBOT在水–油界面發生水解生成 TiO2薄層,實現對 SiO2的包覆從而形成核殼結構,產物經正辛烷洗滌后冷凍干燥,在空氣氣氛下500 ℃燒結4 h 得到最終產物。

圖3 多級微流控芯片反應器合成核殼結構納米材料示意圖

3、量子點納米材料

半導體納米材料具有光電催化特性、光電轉換特性以及特異的電學特性等,具有廣泛的應用前景。基于微流體合成反應器合成量子點納米材料,目前已有相關報道。

2002 年,Edel 等首次報道了利用層流微結構混合器合成CdS納米材料的方法,通過增加反應物的流過時間,合成了不同尺寸的單分散納米顆粒。Dai 等以 CdCl2和 Na2S為原料,以 3-巰基丙酸(MPA) 為保護劑同時調控產品尺寸,得到了尺寸在3.2 nm 左右均相單分散的CdS 納米顆粒。

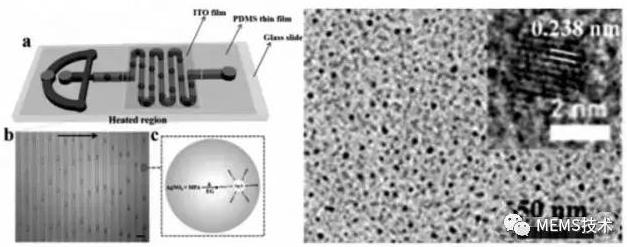

Shu等于兩相微流體反應器中成功合成出單分散水溶的 Ag2S 量子點,他們以豆油為油相,AgNO3為原料,MPA為保護劑,合成出了表面帶有羧基終端的 Ag2S 量子點,該材料具有良好的水溶性(如圖4) 。

圖4 微流控芯片合成 Ag2S 量子點

由于微芯片反應器合成納米材料具有耗樣少、產率高、操作簡單等優異特性,已經被越來越多地應用于納米材料的合成研究中。微流體納米材料合成方法成功地解決了傳統批量合成存在的問題,使得所合成材料形態可控,粒徑分布窄,幾乎達到了單分散性分布,開啟了納米材料合成的新方向。

但是,基于微流控技術合成納米材料還面臨著許多挑戰與創新,要制備高質量的微納米材料,除了微芯片的通道結構設計以外,在時間、空間上對溫度、濃度梯度、流速、pH 值、介電常數等反應條件的精確控制也是關鍵因素。

分析方法在微流體合成系統中的集成與在線分析是發展通用微流體制備平臺和儀器的必然趨勢。實現多維度合成以及實時監測一體的微流控合成體系仍然需要不斷的探索研究。

(文章來自:MEMS 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)

標簽: 納米材料 微流控技術

- 上一條光刻膠成分及用途

- 下一條不同材質芯片微結構的制備方法