精華回顧 微反應器和催化材料,過去、現在與未來

本文首發于《無機鹽工業》2019年第9期。第一作者:于海斌(1970— ),男,本科,教授級高級工程師,主要研究方向為無機化工。

近年來,微化工技術作為化學合成中的一個新興領域、過程強化的有效手段,引起了人們的廣泛關注。微反應器在微尺度通道下具有高比表面積/體積比、優良的傳質傳熱性能,能夠實現反應物的快速混合,對反應過程實現精確控制。概述了微通道反應器的特點。總結了近年來部分類型微反應器在制備催化材料方面的研究進展,包括撞擊流微反應器、膜分散微反應器、微孔管式微反應器。同時參照微反應器近年來在工業生產中的應用實例,提出了結合計算機模擬系統,設計高效、穩定、低成本、多功能的連續流微反應器將是開發新型高性能催化材料及其工業化應用的重要保障。

微反應技術和微反應器

微反應技術是自然科學與工程技術發展的重要趨勢,是化學、化工和機械工程的跨學科研究領域,微通道的特征尺寸為10~1 000 μm。傳統反應器的主導力為重力、慣性力,而微反應器中界面張力取代其占據了主導地位。

同傳統的間歇與非間歇反應設備相比,微反應器具有強化傳質傳熱、提高收率和選擇性、減小反應器體積、過程安全、數量放大取代設備放大等優勢,可連續制備化學品,實現過程集成優化、并行放大,從而獲得更大的化學產量。微反應器目前應用的領域包括納米顆粒制備、萃取分離技術、石油化工行業、精細化工及醫藥中間體等。

催化材料

國際純粹與應用化學聯合會(IUPAC)于1981年提出催化材料的定義:具有產物選擇性且存在少量就能調控化學反應速率而本身最后并無損耗的功能材料。

工業催化材料按功能可以分為兩類:

1)決定催化劑選擇性和催化活性的功能材料;

2)決定催化劑熱穩定性、機械穩定性、形狀、尺寸等的功能材料。

工業催化材料的應用領域有石油化工、電化學、光化學、精細化工等。催化材料的傳統制備方式存在反應器體積大、設備及場地投入高、能耗高、安全性差等諸多問題。而微反應器操作簡便,易于控制,連續流微反應器更是能將多步反應過程集成為一步反應過程,為制備高性能催化材料開辟了一條新的路徑。

微反應器 催化材料

目前,微反應器在制備催化材料方面的應用主要是多種新型功能微球的可控制備及高性能負載型催化劑的開發。利用微反應技術制備的微粒,其形狀、粒徑大小及粒徑分布具有極高的可控性,借此可以研究微粒的生長機理。

由于催化材料存在易氧化失活、易流失、難回收和重復利用等問題,研究人員可以利用微反應技術改變催化劑的物理參數如增大孔容、比表面積等來提高其催化性能,同時也可以利用該技術對催化材料進行改進,如納米金屬等高效穩定的負載,從而提高催化劑的活性,避免流失,最大限度地節約能源,提高資源的利用率。

微反應技術制備催化材料的研究進展撞擊流微反應器

撞擊流法是由Elperin于20世紀60年代提出,其原理是利用相向流體碰撞產生一個較窄的高度湍流區,增大撞擊區的持液量,延長反應物料的平均停留時間,為強化傳質傳熱提供了極好的條件。顆粒經過碰撞、穿透,反復往返滲透,其軸向速度逐漸消失,最終排出撞擊區。

撞擊流微反應器有多種分類方式:按連續流相的流動可分為旋流型、平流型;按能量輸入的不同可分為主動式微混合器和從動式微混合器;按撞擊角度分最常見的有T型和Y型,T型和Y型也是最簡單、應用最廣泛的撞擊流反應器,其在納米催化材料合成方面已有較大的研究進展。

1)撞擊流微反應器制備納米催化材料的研究進展。納米催化材料作為一種催化新材料,具有高比表面積、高表面能、多活性中心、副反應少的特點。納米粒子的成核和粒子的生長強烈依賴于反應物的局部濃度梯度,所以快速傳質混合是高質量成核和形成高收率、高均勻度納米粒子的主要條件。在微通道內可以通過強化傳質過程控制納米粒子的聚集,自下而上地構建各向異性納米和微結構,得到粒徑較小且分布窄的顆粒。

金屬納米粒子因其電子特性以及吸附、力學和熱性能優異,在催化材料方面有很大的應用前景。

Ghazal To?ghi等采用3臺旋流微混合器,通過快速還原法制備了Au、Pd合金化納米粒子,納米粒子的平均直徑約為1 nm,粒徑分布較窄,在TiO2上負載了這些粒子,催化劑的活性可以根據合金混合比例的不同來調節。

任鄭玲等利用T型微反應器,以CuCl2為銅源,NaOH、抗壞血酸為原料,制備出晶形規整、粒徑約為50 nm的Cu2O納米顆粒,通過對通道內反應條件的改變有效調控了Cu2O的粒度及其分布,相比于傳統釜式反應器,T型微反應器實現了連續化的生產方式,極大地提高了生產效率。

趙風云等利用撞擊流微反應器采用沉淀法制備了粒度分布較窄、平均粒徑為55.3 nm的FePO4,研究發現反應溫度對磷酸鐵粉體的粒徑影響較大,而且粒徑隨溫度的升高而增大。

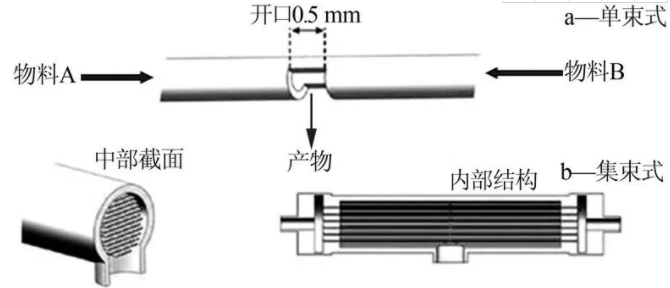

魏開軒等采用集束式對流微反應器(見圖1),以MnSO4·H2O和KMnO4為原料,去離子水為溶劑,制備了形貌與性能良好、顆粒粒徑在120 nm左右的超細球形MnO2顆粒,該實驗表明集束式能夠將單束式對流微通道進行放大構建、強化混合,便于調控操作條件和物料配比,利于工業化放大。

圖1 單束式(a)和集束式(b)對流微通道反應器結構

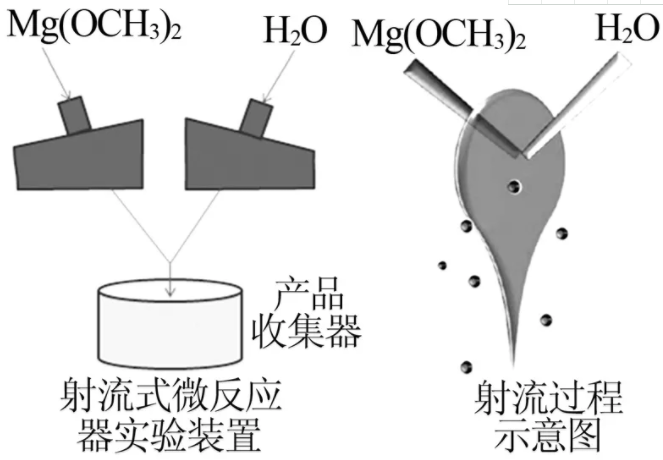

Kumar等利用射流式撞擊流微反應器(見圖2)通過溶膠-凝膠法連續合成納米MgO。射流式微反應器是一類通道開放式的反應器,具有穩定的連續流,能夠以“無壁環境”避免凝膠堵塞通道,當混合速度高于反應速度時,反應物料快速混合、均勻成核,從而得到高比表面積的納米顆粒。同時,射流型具有較高的重現性和一致性,對于通過溶膠-凝膠法合成的其他材料具有很強的通用性,給工業化應用提供了較好的發展空間。

圖2 射流式微反應器實驗裝置(a)及射流過程示意圖(b)

二氧化硅具有比表面積大、穩定性良好、化學純度高和易于改性等優點,是一種傳統的惰性催化劑載體。

劉玉敏等以環己烷、正丁醇、表面活性劑(OP-10)、氨水和正硅酸乙酯為原料,采用T型微通道法和一鍋法制備二氧化硅。結果表明,T型微通道法可精確調節進樣速度,制備的二氧化硅平均粒徑為66~300 nm,比表面積為16~90 m2/g,相比于一鍋法所得二氧化硅粒徑更小、分布更窄。

2)撞擊流微反應器制備多元復合催化材料的研究進展。金屬氧化物的引入可以改變酸堿催化劑或氧化還原催化劑的催化活性中心,提高催化劑的抗高溫性、耐久性、硬度、穩定性等。利用微反應技術制備多元催化材料是近年來微化工技術的新興發展領域。

Simson等用微混合器和管式老化反應器組成了一套完整連續制備Cu/ZnO/Al2O3催化劑的設備,并發現制得的Cu/ZnO/Al2O3催化劑具有更高的催化性能。

Zhang等設計一種通道尺寸為1 mm的微撞擊流反應器(MISR),用其制備用于甲醇合成用的CuO/ZnO/Al2O3催化劑。與傳統攪拌反應器相比,MISR制備的CuO/ZnO/Al2O3催化劑晶粒尺寸小、比表面積大、孔徑大、間歇加氫合成甲醇的催化活性更好。與一般T型微通道反應器相比,MISR也較好地克服了連續流合成過程中的堵塞問題。微反應器連續共沉淀法制備的多元催化劑體系的催化性能優于傳統間歇反應器常規制備的催化劑,表現出重要的工業性能。

介孔材料具有豐富的孔道結構,在催化、傳感和吸附等方面具有很大的優勢。

Wang等采用同軸微通道一步法制備了Si/Al復合微球。當Si與Al物質的量比介于4~5時,由于其凝膠化速度快,溶膠黏度高,表面形成了介孔。微球粒徑為450~600 μm,并且可以通過油相流速來調節其大小。因具有高表面積,這種球體可以作為良好的催化劑載體。

Li等利用同軸微通道反應器將鈀納米粒子負載在SiO2上,實現了一步法制備Pd/SiO2復合微球,Pd納米粒子均勻分散在球體外表面,催化劑負載量可達0.83~4.91 mg/g。此外,利用此方法還成功地合成了Au/SiO2復合微球,證明了該法的通用性。

核殼結構納米復合材料(CSNC)由內核和外殼組成,在電化學、光化學、催化、涂層等領域具有重要的應用價值。

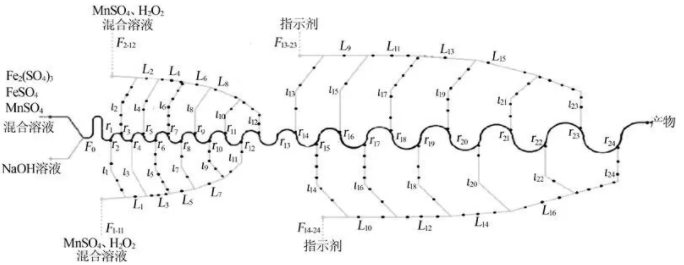

Wang等設計了一種新型高頻撞擊流反應器(見圖3),制備了磁化強度為61.1 A·m2/kg、比表面積為90.53 m2/g的Fe3O4/MnOOH納米復合材料。該反應器結合了超重力場,24個撞擊點使反應溶液高頻撞擊,實現了反應物快速多尺度混合,避免了Fe3O4粒子團聚,使其在MnOOH中均勻分散。這類結合超重力場的新型高頻撞擊流反應器為連續低成本生產高性能核殼材料提供了一種設計思路。

圖3 結合超重力場微通道結構示意圖

撞擊流微反應器結構簡單,通過撞擊區內流體快速接觸來強化混合,可以在寬流量范圍內實現流體快速混合。接下來研發人員的研究重點是考慮反應過程的限制,結合計算機模擬設計可并行放大的撞擊流微反應器,保證生產的穩定性,從而用于工業化生產。

膜分散微反應器

膜反應器于20世紀90年代開始發展應用。膜分散微反器是將待混合氣體或液體預先分散,通過壓差,分散相通過膜進入連續相進行混合反應。膜分散微反應器使反應物料在一個尺寸相對較小的空間內混合,除了具有混合性能好、傳遞混合速率快、過程能耗低的特點,其處理量較一般的微通道反應器大得多,可連續操作,易于實現高通量生產。對于快速反應過程,膜分散微反應器可以較好地克服擴散對于反應的影響,達到毫秒級內快速均勻混合,對于快速沉淀合成納米顆粒十分重要。

γ-Al2O3由于其高的比表面積、良好的熱穩定性、適當的酸度和低成本,在石油煉制工業中成為一類重要的催化劑載體。擬薄水鋁石是γ-Al2O3前驅體,其性能對氧化鋁的性能有著至關重要的影響。

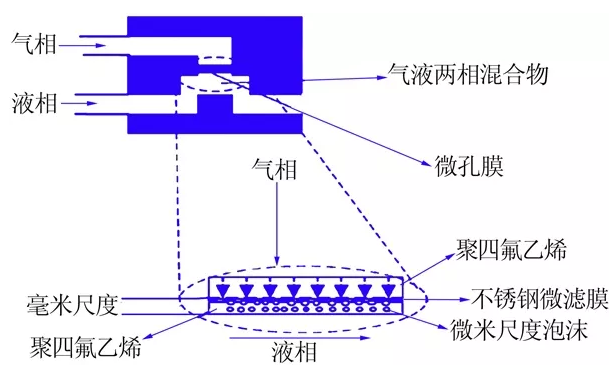

清華大學微化工課題組Wang等設計了一種膜分散微反應器(見圖4)。他們以CO2與NaAlO2水溶液為原料,制備出大孔容、大孔徑的擬薄水鋁石(PB),在最佳條件下制備的PB的比表面積達到548.5 m2/g、孔體積達到2.22 mL/g、平均孔徑達到16.2 nm。該小組Wan等通過共沉淀法,利用膜分散微反應器,以NaAlO2和Al2(SO4)3反應物合成PB,老化后得到了孔容為0.95~1.52 mL/g、比表面積為403.8 m2/g、孔徑分布為3~50 nm的γ-Al2O3納米顆粒。

圖4 膜分散微反應器結構

Zhang等利用膜分散微反應器,通過優化磷酸添加量,采用連續沉淀法成功制備出平均粒徑約為20 nm、尺寸分布窄的納米磷酸鐵。該實驗通過改變流速來調節反應物的混合強度,可以很好地控制Fe3+和HPO42?的分布。

Yao等利用膜分散微反應器,以硝酸鹽和氨水為原料,制備了粒徑尺寸為7~12 nm的CeO2納米顆粒,與傳統反應釜產物相比,其催化性能優異。

Wang等利用膜分散微反應器改善了In(OH)3顆粒的混合性能,得到了結晶度較高的In(OH)3顆粒和粒徑可控的In2O3顆粒。其在pH=9.0時合成了In(OH)3納米柱,而在pH=7.0時合成了In(OH)3納米柱和納米管。經過煅燒,In(OH)3納米柱和納米管分別制備出粒徑為20~30 nm及60~70 nm的In2O3顆粒。實驗結果表明,在微混合器中制備的In(OH)3顆粒的結晶度比傳統沉淀法制備的In(OH)3顆粒結晶度高。

Zhang等研究了在膜分散微反應器中連續生產SiO2納米粒子的影響因素,證明了產物的產率和比表面積與停留時間和流速等有關。通過優化反應時間和流速等提高二氧化硅產品的質量,連續生產下產物比表面積高于400 m2/g。該技術適用于高濃度反應物,穩定可控,利于工業化應用。

納米氧化鋅因無毒和具有高活性,在光催化劑領域具有廣闊的應用前景。但是納米氧化鋅團聚嚴重、粒子分散性差、制備工藝較復雜、必須以紫外光作激發源、工業化難度大,因此研發簡單高效、易于工業化生產的制備工藝是納米氧化鋅材料的研究重點。

Huang等以ZnSO4和NH4HCO3水溶液為原料,采用膜分散法成功制備了高分散、粒徑為7 nm的納米氧化鋅。

孫國林等利用膜分散微反應器,以ZnSO4·7H2O和NaHCO3為原料,制備ZnO前驅體堿式碳酸鋅,再通過焙燒獲得粒徑分布窄、平均粒徑為14~55 nm、分散性良好的納米氧化鋅,并且在一定條件下粒徑隨反應物濃度和流量的增大而減小,隨反應溫度的升高先變小后增大,實現了納米氧化鋅的可控制備。

與傳統的沉淀法相比,膜分散微反應器具有膜反應器和微反應器兩者的優點,組裝簡單的同時能夠極大地強化傳質傳熱過程。此外,與傳統的膜操作單元相比,其選擇性和透過性由于膜的小型化也會得到強化。研究表明,膜分散微反應器可用于非球形聚合物納米粒子的合成,例如將橢球狀和啞鈴狀結構的納米顆粒轉變為棒狀和鏈狀結構的納米顆粒。未來的研究重點可以集中在多元復合材料的制備和相應的潛在應用上。

超細孔式微混合器

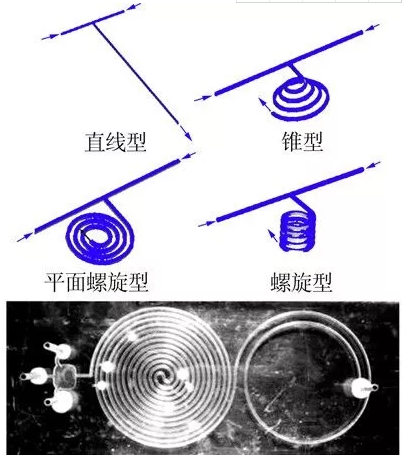

微混合器(見圖5)通道的設計可分為兩部分:第一部分是T形或Y形接頭,作為流體的接觸單元;第二部分是微混合單元,用于進一步增強混合、提供化學反應或其他轉化所需的停留時間。

通道內混合長度一般取決于擴散系數、流道入口速度、入口的寬度和高度、流體的黏度和微混合器的幾何布局。研究人員可以根據不同物料的反應特性,調節微混合通道孔徑大小和長度、方向等參數來改變物料在通道內的流型等參數,從而制備性能各異的顆粒。

圖5 微混合器線圈結構(a)及實物圖(b)

螺旋通道能夠提供良好的混合、反應和傳熱環境。

Hao等通過改變孔徑參數,成功調節了介孔二氧化硅顆粒的形狀、尺寸等性能。

Yu等以二氧化硅和氧化鋁為原料,采用兩個微混合器同時進行分段混合,通過改變二氧化硅與氧化鋁溶液的流量比和孔徑尺寸,合成出粒度和結晶度不同的沸石晶體,從而實現了一步連續合成沸石。該方法節省了分子篩間歇合成的成本和時間,為沸石的制備提供了一種快速、通用、可控的生產方法。

Hayashi等采用超細多通道微反應器,該反應器混合裝置由多個超細孔道(寬度為15 μm,深度為200 μm)和一個三角形的壓縮混合區組成。在Au與Pd質量比為100/0~0/100條件下,成功地合成了優質的雙金屬納米粒子,在同等條件下其直徑和尺寸分布比傳統間歇反應法制備的產物直徑和粒徑分布都有了較大的改善,極大地提高了其催化活性。

利用超細孔式微反應器強化混合時,為改善混合效果增加相的接觸面積,通常采用減小微通道尺寸以縮短分子擴散距離。這類結構所造成的結果就是需要較高的操作壓力,處理能力難以提高,操作彈性不大,并且通道極易出現堵塞。

所以在設計反應器時應該考慮以上問題,在較大的微通道內形成具有較短擴散距離的微流體。同時,便于生產擴大,滿足較大的流量需求。

總結及展望

微反應器制備催化材料具有以下優勢:

1)微通道提供均勻的反應環境,實現均勻爆炸性成核,在微納米顆粒的合成上有巨大的優勢;

2)利用撞擊流微反應器強化混合特性制備孔容較大且孔徑分布較好的顆粒;

3)反應物使用量少,傳熱快,能夠優化處理危險反應中不穩定的反應中間體;

4)微反應器體積較小的特點克服了常規化工廠和大規模生產的缺點和場地限制;

5)精確控制停留時間分布,連續流操作實現能源和化學品的可持續生產;

6)通過控制反應參數實現高效、快速、高通量地篩選高附加值化學品和材料,綠色低耗,提供了一種環境友好型的科研手段;7)易于外力場擴展,如附加電場、聲場、超重力場等改進反應器;

8)自控化程度高,節省人員成本。

微反應技術使設備小型化、智能化和連續性,能夠完成許多之前無法完成的挑戰,其并行放大的生產效能更是將小試直接放大生產,迅速響應市場,改變了傳統的制造方式,為制備新型高性能催化材料提供了一種新的途徑。

開發微反應連續工藝需要科學的原理、細致的前期研究和新的生產操作方法來優化設計新的設備。由于通道空間尺度限制、物料性質差異、數據涉密等特殊性,目前國內外仍未有全面通用的指導標準。微反應器的設計受反應物的性質及反應條件影響較大,在工業生產上具有一定的局限性。同時,研發成本和設備投入較高也阻礙了其在工業上的大規模應用。

近年來,中國微化工技術在工業化生產方面已有突破性進展。

陳中科院大連化物所陳光文研究員團隊利用微反應器強化混合的特點,于2009年研發出8萬t/a規模的磷酸二氫銨微化工系統;2013年實現了5 000 t/a規模的Mg(OH)2阻燃劑的工業生產,產品具有粒徑尺寸可控且分布窄、質量穩定等優點。

清華大學駱廣生科研團隊通過微反應技術實現了納米顆粒的批量制備和應用,完成了5萬t/a納米碳酸鈣、500 t/a納米氧化鋅、1 000 t/a納米二氧化硅的微反應工業實驗,與傳統過程相比顆粒粒徑小、分部窄,而且重現性高,運行穩定,實現了微納材料的可控制備。該團隊在大規模生產微球、微管等新型功能材料的微化工工藝上的開發也有一定的進展。

以上實例均證明了微化工技術在工業生產上具有可行性與優越性。根據全球微反應技術專利申請情況來看,知識產權主要由美國、歐洲、日本和中國等國家或地區所持有,雖然大部分公司都關注微反應技術,但各自的研究方向并不相同。例如,德國公司主要集中在改進制造工藝和材料方面進行深入研究,日本則更多地集中在設備以及操作概念上。

微反應器專利申請在一定程度上反映出全球化學品生產在地區和實力方面的分布情況。在國外,德國拜耳和巴斯夫、瑞士龍沙、美國康寧等公司成立了微化工技術的部門,研發并推廣其微型化工設備產品。歐洲于2009年建立F3工廠項目,包括阿斯利康、贏創等25家企業及研究機構,旨在開發可持續的模塊化連續流化工生產裝置,用于研發生產新型聚合物及高性能材料等。

盡管如此,鑒于對生產技術資料的保密,西方發達國家鮮有微化工設備工業化應用的報道。Chemtrix公司的流動微通道反應器在業內使用廣泛,已在西班牙Cidetec公司進行噸級納米材料的工業化生產;阿斯利康公司使用旗下NiTech連續結晶儀,將傳統的結晶法轉移到連續結晶儀上生產,可將最初的9 h 40 min縮短到12 min,展現了商用微反應器在實際生產應用的優勢。

連續使用強化設備取代間歇過程的反應工程方法同一般的反應工程方法一樣,都需要對其可行性進行前期分析:選擇合適的強化點,考慮其限制因素,從商業角度考慮技術的解決方案。將微反應器技術應用在催化材料的工業生產上,需要考慮經濟性和操作性等因素。因此,微反應器設計應遵循以下一些原則:

1)處理能力高效的同時保證生產運行穩定;

2)優化換熱網絡,通過溫控縮短反應周期,減小能耗;

3)具有高靈活性、彈性的生產能力;

4)本質安全,使用壽命長,不易發生堵塞、腐蝕等問題,維護方便;

5)設備結構簡單,易于大規模加工;

6)可模塊化升級,節點取樣,實現智能化監測與生產;

7)價格低廉,易于推廣。

與傳統實驗法相比,計算機建模與仿真能夠輔助化學產品設計,進行初步篩選,成本更低,速度更快。在設計反應器時,應根據工藝的實際要求,對反應設備進行通量匹配的改造和搭建,利用微反應器實現整個生產過程的連續化。結合計算機模擬,以簡化及強化工藝為基礎,通過將微反應器單通道擴展至多通道、并行放大或通道尺寸選擇性放大,將微化工單元無縫銜接至整個系統,使我們能夠將單個步驟的設計融合整個過程的構建,并將單個過程置于生產的整體環境中。

微化工技術的工業化應用將會對化工行業產生重大的影響,而微反應器規模化放大更是其工業化應用的關鍵因素。

未來,高校和企業應加快推進“產學研”相結合的研發與生產模式,結合分子理論、模擬和實驗手段,從宏觀和微觀尺度上進行多尺度多學科組合建模與仿真來開發微反應器。同時,以市場情況和政府法令為執行依據,在整個行業形成有效的評估機制,降低運營風險。考慮到行業和客戶需求,在開發新型高性能催化材料的工業化應用方面,研發人員需致力于改進現有的工藝條件,設計成本較低、穩定高效的高通量連續流微反應器。

本文原題《微反應器制備催化材料的研究進展及展望》,作者:于海斌、王夢迪、吳巍,羅瑾。原文刊載于《無機鹽工業》2019年第9期,pp1-6。編輯整理過程中有刪改。Doi:10.11962/1006-4990.2019-0171。

免責聲明: 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。